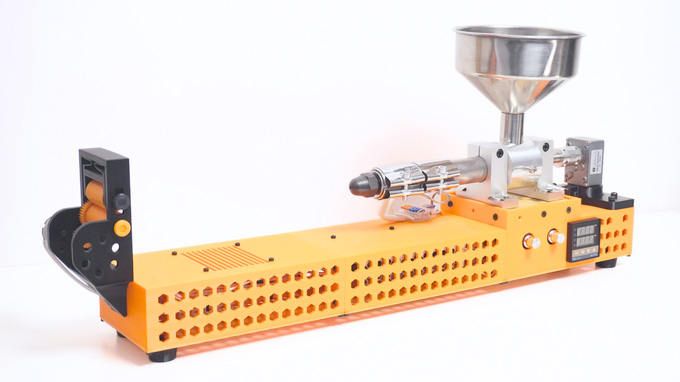

Cos’è ExtrudeX e cosa promette di fare

ExtrudeX è un progetto lanciato su Kickstarter da Creative3D / Creative3DP con l’obiettivo di trasformare scarti tipici della stampa FDM/FFF (stampe fallite, supporti, purge blocks) in nuovo filamento. L’idea è proporre un estrusore “desktop” quasi interamente stampabile in 3D: chi supporta la campagna riceve i file STL e le istruzioni di montaggio, mentre una parte dei componenti (motore, riscaldatori, elettronica, cuscinetti e minuteria) va acquistata a parte. L’articolo originale indica una ricompensa fino a 59 USD e una stima di 180–250 USD per le parti non stampabili, con un costo complessivo sotto i 300 USD (senza considerare il tempo di assemblaggio).

Come funziona (in pratica) un estrusore per “rifare” filamento

La logica di ExtrudeX è quella tipica del riciclo meccanico: lo scarto plastico viene triturato (fase non inclusa nel kit), poi spinto da una vite senza fine dentro un tubo metallico riscaldato; il materiale fuso esce da un ugello come un filo vicino al diametro “standard” e passa in una breve sezione di raffreddamento con ventola. Per ottenere un diametro stabile serve un sistema di traino (puller) che mantenga costante la velocità di estrazione; senza un controllo coerente, il diametro oscilla e il filamento diventa difficile da stampare. Nel pezzo tedesco si cita anche la possibilità di aggiungere una misura del diametro, ma non risulta un sistema di avvolgimento su bobina integrato: gestione della bobina e tensione del filo restano aspetti da risolvere con soluzioni proprie (guide, rocchetti motorizzati, controllo della coppia, ecc.).

Il nodo del diametro e perché “1,75 mm” non basta

Molte stampanti FDM spingono il filamento assumendo che il diametro sia costante: se il filamento è più spesso o più sottile del previsto, cambia la quantità di materiale estrusa (in volume) e si possono avere sotto-estrusione, sovra-estrusione, scarsa adesione tra layer e variazioni dimensionali. Per questo gli estrusori di filamento “fatti in casa” richiedono attenzione a: stabilità termica, costanza del traino, raffreddamento controllato e—idealmente—misura del diametro in tempo reale con eventuale correzione della velocità.

Scarti sì, ma non tutti uguali: materiali, additivi e contaminazioni

Il riciclo dei rifiuti di stampa funziona meglio quando gli scarti sono monomateriale (PLA con PLA, PETG con PETG, ABS con ABS) e possibilmente della stessa “famiglia” di formulazioni. Nella pratica, supporti e purge blocks possono includere materiali diversi, coloranti e additivi differenti, o contaminazioni (polvere, residui, etichette, inserti). Anche piccole quantità di materiale incompatibile possono peggiorare la qualità del filamento o creare intasamenti. Questo impone una fase di selezione e pulizia degli scarti e spesso la necessità di nuovi parametri di stampa rispetto a un filamento commerciale.

Degradazione del polimero: perché si parla di miscelare con materiale “vergine”

Quando un polimero viene rifuso più volte, può subire degradazione (ad esempio riduzione della massa molare), con effetti su viscosità, resistenza meccanica e stabilità in estrusione. Nel testo di 3Druck.com si riporta una linea guida del progetto: miscelare circa 60% di pellet nuovi e 40% di scarto triturato, sempre dello stesso materiale, per attenuare il decadimento legato ai cicli termici. Questo però significa che, anche “riciclando”, serve una quota di materiale nuovo (pellet) e una catena di approvvigionamento dedicata. Studi e review sul riciclo del PLA, ad esempio, descrivono proprio l’impatto dei cicli di riprocessamento sulle proprietà e la necessità di controllare bene condizioni di estrusione e qualità del feedstock.

Cosa manca spesso nei progetti DIY: triturazione, essiccazione e controllo di processo

Per chi vuole davvero produrre filamento utilizzabile con continuità, la parte “prima” dell’estrusione pesa quanto l’estrusore stesso:

-

Triturazione/granulazione con pezzatura omogenea (alimentazione regolare nella vite).

-

Essiccazione del materiale (molti polimeri assorbono umidità; l’umidità può creare bolle, superfici ruvide e riduzione delle prestazioni).

-

Controllo temperatura stabile lungo la zona calda per evitare zone non fuse o degradazione per surriscaldamento.

-

Avvolgimento con tensione costante per bobine stampabili senza nodi e senza variazioni di trazione.

In questo contesto, ExtrudeX si colloca come proposta “a basso costo” per la sola fase di estrusione, lasciando all’utente una parte importante del processo.

Confronto di posizionamento: DIY vs soluzioni commerciali

Nel pezzo di 3Druck.com si sottolinea che alcune soluzioni di re-estrusione/riciclo possono avere costi molto alti (ordine di grandezza “oltre 10.000 USD”). Progetti DIY come ExtrudeX cercano quindi di abbassare la barriera d’ingresso, mentre sul mercato esistono anche sistemi commerciali e semi-professionali per estrusione/riciclo del filamento (con diversi livelli di automazione e controllo del diametro) che puntano a ripetibilità e throughput. La scelta dipende dall’uso: sperimentazione e didattica “maker”, oppure produzione regolare di bobine con qualità costante.

Licenza e possibilità di produzione per terzi

Un dettaglio citato da 3Druck.com è la disponibilità di una licenza commerciale collegata al progetto, pensata per chi vuole produrre unità ExtrudeX e rivenderle. In un contesto DIY, questo aspetto può interessare makerspace e piccoli laboratori che valutano la costruzione interna di macchine su base progetto.