Sistemi ibridi di somministrazione di farmaci realizzati combinando la stampa 3D FFF e la produzione convenzionale

Negli ultimi anni, la ricerca ha dimostrato che la stampa 3D ha molte potenzialità per la fabbricazione di sistemi di rilascio di farmaci . Ora, un gruppo di ricercatori dell’Università Aristotele di Salonicco in Grecia e dell’Università di Copenaghen in Danimarca hanno pubblicato un documento, ” Fabbricazione di sistemi di consegna di farmaci ibridi utilizzando la tecnologia di fabbricazione a filamento fuso (FFF), “Sottolineando come la combinazione della tecnologia FFF con forme convenzionali di produzione può creare sistemi ibridi di rilascio di farmaci. Il documento esplora la varietà di tecniche già utilizzate per ottenere la stampa ibrida di farmaci, nonché le possibilità future, con l’obiettivo di espandere i materiali e le applicazioni per FFF nella produzione farmaceutica.

L’estratto afferma: “Il potenziale della fabbricazione di filamenti fusi (FFF) per la somministrazione di composti farmaceutici attivi è un approccio recente per lo sviluppo di sistemi di consegna di farmaci (DDS) complessi e su misura. Tuttavia, la tecnologia FFF è caratterizzata da alcune limitazioni, che sono associate alla natura del processo, cioè alle proprietà meccaniche richieste della materia prima, nonché alla stabilità termica dei polimeri incorporati, degli eccipienti e dei composti attivi. Pertanto, sono stati recentemente introdotti DDS ibridi per superare questi limiti. “

Il team spiega che la stampa 3D FFF è ottima per la creazione di DDS complicati con proprietà specifiche, come strutture multistrato che offrono il rilascio di farmaci su misura.

“La pubblicazione commerciale del primo tablet stampato in 3D (Spritam®, Aprecia Pharmaceuticals), insieme alla prima applicazione riferita di FFF nella tecnologia farmaceutica, ha stimolato il settore accademico a livello globale”, hanno scritto. “Questo sviluppo ha ulteriormente motivato l’emergere di nuovi approcci di formulazione per la consegna di farmaci utilizzando la tecnologia FFF. Da allora, un numero crescente di materiali stampabili è stato segnalato durante lo sviluppo di DDS stampati con FFF; tuttavia, va notato che questo numero è moderato rispetto ai polimeri termoplastici disponibili, eccipienti e API utilizzati nello sviluppo di prodotti farmaceutici attraverso tecnologie standard (ad es. granulazione, compresse, pellettizzazione, rivestimento). “

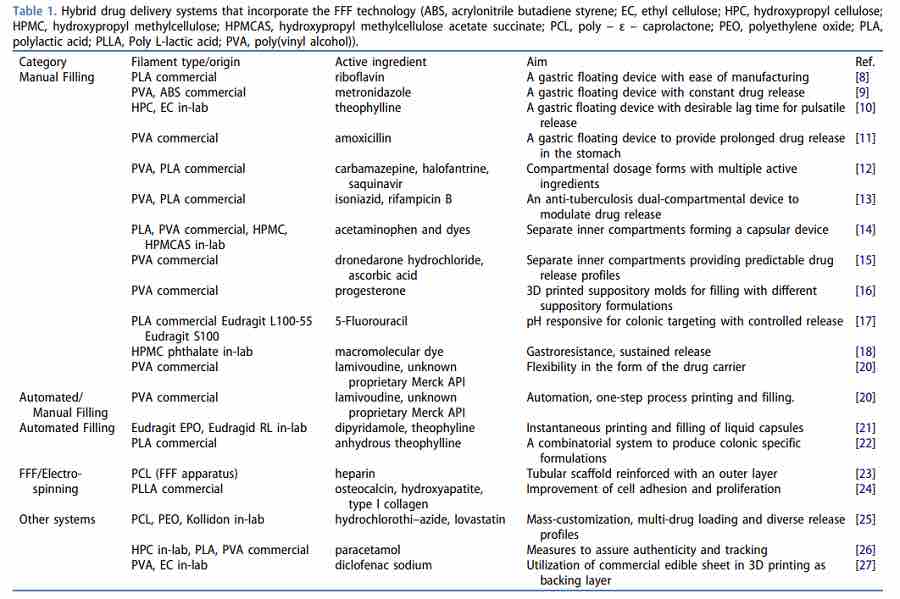

Tuttavia, la FFF presenta alcune limitazioni nel settore farmaceutico, come il degrado termico, pochi materiali che possono essere ingeriti per via orale e la mancanza di un aumento del processo. Esistono alcuni sistemi ibridi esistenti, che puoi vedere di seguito, che possono aiutare gli utenti a superare questi limiti.

“Questo approccio ibrido di proof-of-concept mira a risolvere le carenze del processo FFF, determinando la fabbricazione di DDS con proprietà funzionali migliorate”, hanno affermato i ricercatori.

La stampa 3D FFF può essere utilizzata per fabbricare forme simili a contenitori e diverse formule di riempimento possono essere utilizzate per riempire una capsula stampata. È possibile utilizzare un approccio sia automatico che manuale per completare la procedura di riempimento.

“I DDS ibridi prodotti presentano i vantaggi di entrambe le sfaccettature produttive. Ad esempio, l’approccio di riempimento manuale offre il potenziale per incorporare un’API termolabile nel DDS, evitando lo stress termico non necessario all’API sensibile durante l’elaborazione HME e FFF del materiale primario “, hanno spiegato. “Allo stesso tempo, questo approccio offre la possibilità di regolare e regolare strettamente la consegna mirata e il meccanismo di rilascio dell’API. I sistemi galleggianti sono stati sviluppati combinando la compressione FFF e la compressa, esibendo un rilascio controllato di farmaci [8-10]. “

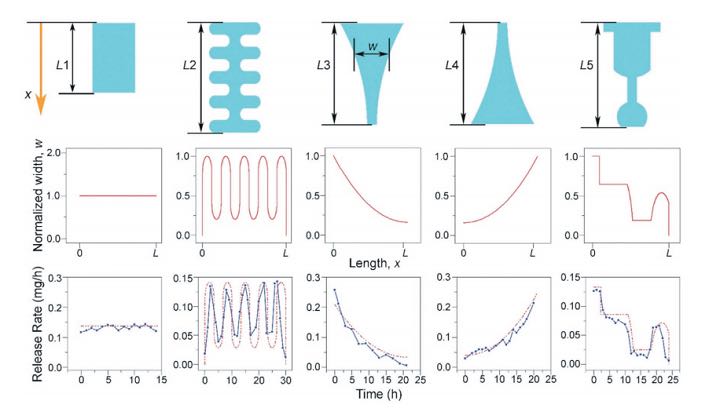

Illustrazione del potenziale della stampa 3D per il rilascio di farmaci di ingegneria. Le righe sono esempi rappresentativi di (dall’alto verso il basso): diverse geometrie della compressa, i rispettivi grafici della larghezza della compressa normalizzata e dati sperimentali / teorici di rilascio del farmaco (linee tratteggiate blu / rosse) corrispondenti alle diverse forme della compressa.

I ricercatori hanno delineato l’ampia varietà di dispositivi multicompartimentali di erogazione di farmaci finora creati, che vanno da quelli caricati con forme di dosaggio supposte e DDS auto-nanoemulsionanti a estrusi hot melt caricati di farmaci , e sia le forme di capsule che di compresse potrebbero potenzialmente essere utilizzate per eseguire farmaci mirati consegna di idrogel e perle di alginato. Una stampante 3D a doppio estrusore può essere modificata sostituendo una testina di stampa con una siringa, che può ottenere un processo di riempimento automatizzato. Una stampante 3D modulare, utilizzata in passato per le applicazioni dei tessuti, è stata utilizzata per eseguire sia la stampa 3D di capsule di farmaci sia una testina di iniezione per riempirle di farmaci con profili di rilascio unici.

Uno dei primi DDS ibridi ad utilizzare la stampa 3D è stato combinato con l’elettrospinning (ES) per realizzare scaffold carichi di droga.

“Il processo ES genera fibre di vari diametri, a buon prezzo, con il vantaggio più cruciale di poter imitare la matrice extracellulare. A sua volta, FFF viene utilizzato sia per le sue capacità di prototipazione rapida della struttura che per le proprietà meccaniche degli oggetti. Pertanto, un innesto elettrospun carico di droga è stato schermato con uno strato esterno stampato in 3D per migliorare le proprietà meccaniche e l’integrità strutturale del ponteggio “, hanno spiegato.

La stampa 3D FFF è stata utilizzata anche con lo stampaggio ad iniezione per fabbricare compresse a doppio strato contenenti doppio farmaco, in cui una piccola parte della compressa, contenente una dose personalizzabile e personalizzata di un farmaco, veniva stampata in 3D. Questa parte è stata collocata in uno stampo, dove è stata realizzata la parte più grande della compressa, con una dose non personalizzata di un secondo farmaco. La tecnologia è stata inoltre abbinata alla stampa a getto d’inchiostro al fine di creare tablet con codici QR e matrici di dati per motivi di sicurezza.

“La produzione additiva potrebbe avere un ruolo chiave per personalizzare la produzione sia per gli studi clinici che per la scala commerciale finale”, hanno scritto i ricercatori. “Poiché il degrado termico a temperature moderate rappresenta un problema importante per la maggior parte dei prodotti biologici e anche di piccole molecole, lo sviluppo di DDS ibridi per la consegna efficace di queste molecole può essere una soluzione logica. I DDS ibridi compartimentalizzati consentono la personalizzazione non solo della dose di composti diversi nella stessa unità di dosaggio, ma anche la personalizzazione del comportamento di rilascio per ciascun farmaco incorporato. “

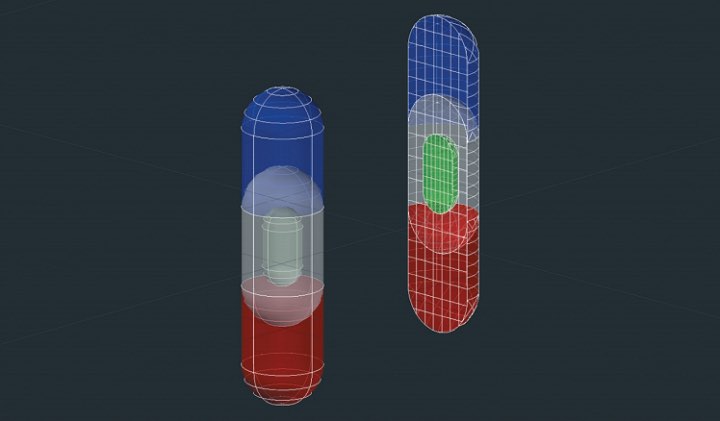

Un DDS ibrido concettualizzato con più camere che forniscono profili di rilascio immediato (blu), ritardato (rosso) e prolungato (verde) di diverse API, nonché elementi funzionali (bianco), come esaltatori di permeazione, inibitori di enzimi e regolatori di pH.

Hanno concluso che combinare la stampa 3D FFF con altre tecniche convenzionali per realizzare DDS ibridi ha un grande potenziale per il settore farmaceutico combinando i vantaggi di ciascuno riducendo potenzialmente i limiti di entrambi.