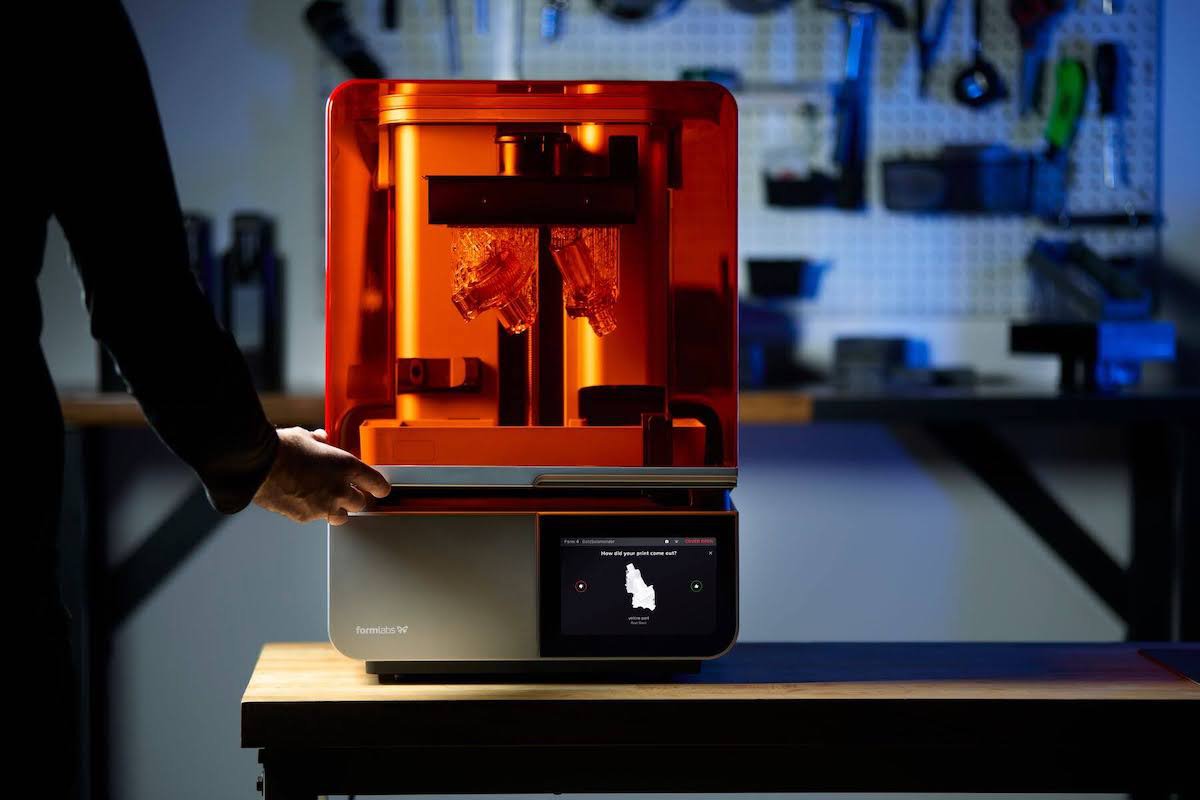

Formlabs introduce nuovi materiali e tecnologie per avvicinare la stampa 3D allo stampaggio a iniezione

L’azienda statunitense Formlabs, specializzata in stampa 3D a stereolitografia (SLA), ha annunciato l’introduzione di due importanti novità: una resina tecnica aggiornata, denominata Tough 1500 V2, e una versione migliorata del sistema di post-curing Form Cure. Le innovazioni si inseriscono in una strategia più ampia che mira a rendere la stampa 3D una reale alternativa alla produzione mediante stampaggio a iniezione, soprattutto per applicazioni funzionali e industriali.

Un sistema di post-curing più veloce ed efficiente

La nuova generazione del sistema Form Cure è stata sviluppata per ridurre in modo significativo i tempi di post-curing delle parti stampate. Secondo Formlabs, utilizzando il nuovo sistema in abbinamento con le stampanti della serie Form 4, i tempi di polimerizzazione delle resine standard possono scendere fino a 60 secondi, mentre le resine ingegneristiche possono essere trattate in meno di 15 minuti.

Il dispositivo è in grado di raggiungere la temperatura di 60 °C in appena un minuto, contribuendo ad aumentare l’efficienza dei flussi di lavoro. Feedback preliminari da parte degli utenti evidenziano come questa rapidità consenta, soprattutto in ambienti ad alto volume di stampa, di processare più pezzi con un numero inferiore di unità di curing, ottimizzando spazio, risorse e tempi di produzione.

Tough 1500 V2: una resina tecnica con proprietà migliorate

In parallelo al nuovo Form Cure, Formlabs ha presentato la seconda versione della resina Tough 1500, un materiale sviluppato per replicare le proprietà meccaniche di polimeri usati comunemente nello stampaggio a iniezione, come il polipropilene. La Tough 1500 V2 è stata concepita per la produzione di componenti tecnici, come:

-

involucri rigidi e resistenti agli urti,

-

supporti per viti autofilettanti,

-

incastri a scatto,

-

attrezzature di produzione soggette a impatti ripetuti.

Secondo i dati forniti dall’azienda, la nuova formulazione offre:

-

una resistenza alla frattura dieci volte superiore rispetto alla versione precedente,

-

una resistenza all’impatto Gardner tre volte più elevata,

-

e un allungamento a rottura superiore al 150%, un valore che testimonia un’elevata duttilità unita a resistenza strutturale.

Queste caratteristiche rendono la Tough 1500 V2 adatta a impieghi in ambienti industriali dove siano richieste prestazioni meccaniche affidabili unite alla flessibilità progettuale tipica della stampa 3D.

Aggiornamenti software e gestione avanzata delle stampe

Oltre agli aggiornamenti hardware e di materiali, Formlabs ha introdotto nuove funzionalità nel proprio ecosistema digitale, in particolare nella piattaforma online Dashboard e nel software PreForm, pensato per la preparazione e gestione dei job di stampa.

Tra le novità spiccano:

-

Group Queues, una funzione che permette l’assegnazione automatica delle stampe a gruppi di stampanti,

-

Cloud Slicing, per una preparazione più rapida dei file di stampa direttamente nel cloud,

-

la possibilità di aggiungere nuovi pezzi a una stampa già in corso per la tecnologia a sinterizzazione laser selettiva (SLS),

-

il raggruppamento di modelli 3D per semplificare la gestione di lotti complessi,

-

l’importazione in blocco di modelli per ambienti ad alto volume come laboratori odontotecnici o service di stampa,

-

l’estensione del supporto multilingua a sette lingue, tra cui l’italiano.

Questi strumenti sono stati sviluppati con l’obiettivo di rendere la gestione del processo produttivo più fluida, efficiente e scalabile, sia in contesti professionali sia industriali.

Verso un confronto concreto con lo stampaggio a iniezione

Secondo Max Lobovsky, CEO e cofondatore di Formlabs, uno degli ostacoli principali per la stampa 3D nel competere con lo stampaggio a iniezione riguarda le prestazioni dei materiali, soprattutto per quanto concerne la resistenza meccanica nel lungo periodo. Con Tough 1500 V2 e il nuovo sistema di curing, Formlabs ritiene di aver compiuto un passo importante in questa direzione.

Oltre ai vantaggi in termini di prestazioni, la stampa 3D continua a offrire benefici difficilmente replicabili dallo stampaggio tradizionale, come:

-

la libertà progettuale,

-

la possibilità di realizzare geometrie complesse senza stampi,

-

la personalizzazione su larga scala,

-

e la compressione dei tempi di sviluppo.

Con il lancio della serie Form 4 e Form 4L, dotate di un nuovo motore di stampa basato sulla tecnologia Low Force Display (LFD), Formlabs ha cercato di unire questi vantaggi a una maggiore produttività e a una riduzione del costo per parte, due elementi fondamentali per il passaggio dalla prototipazione alla produzione vera e propria.

Applicazioni pratiche e validazione tecnica

Nel corso della presentazione ufficiale, sono stati mostrati test comparativi tra Tough 1500 V2, la versione precedente e materiali standard come il PLA. I risultati hanno evidenziato come i pezzi stampati con la nuova resina mantengano l’integrità anche in condizioni di stress elevato. In uno degli esempi, un componente sottoposto a test di impatto estremo – incluso il passaggio in un frullatore – ha resistito senza frammentarsi, dimostrando la robustezza strutturale del materiale.