Ginger Additive presenta il sistema di stampa 3D a pellet di grandi dimensioni

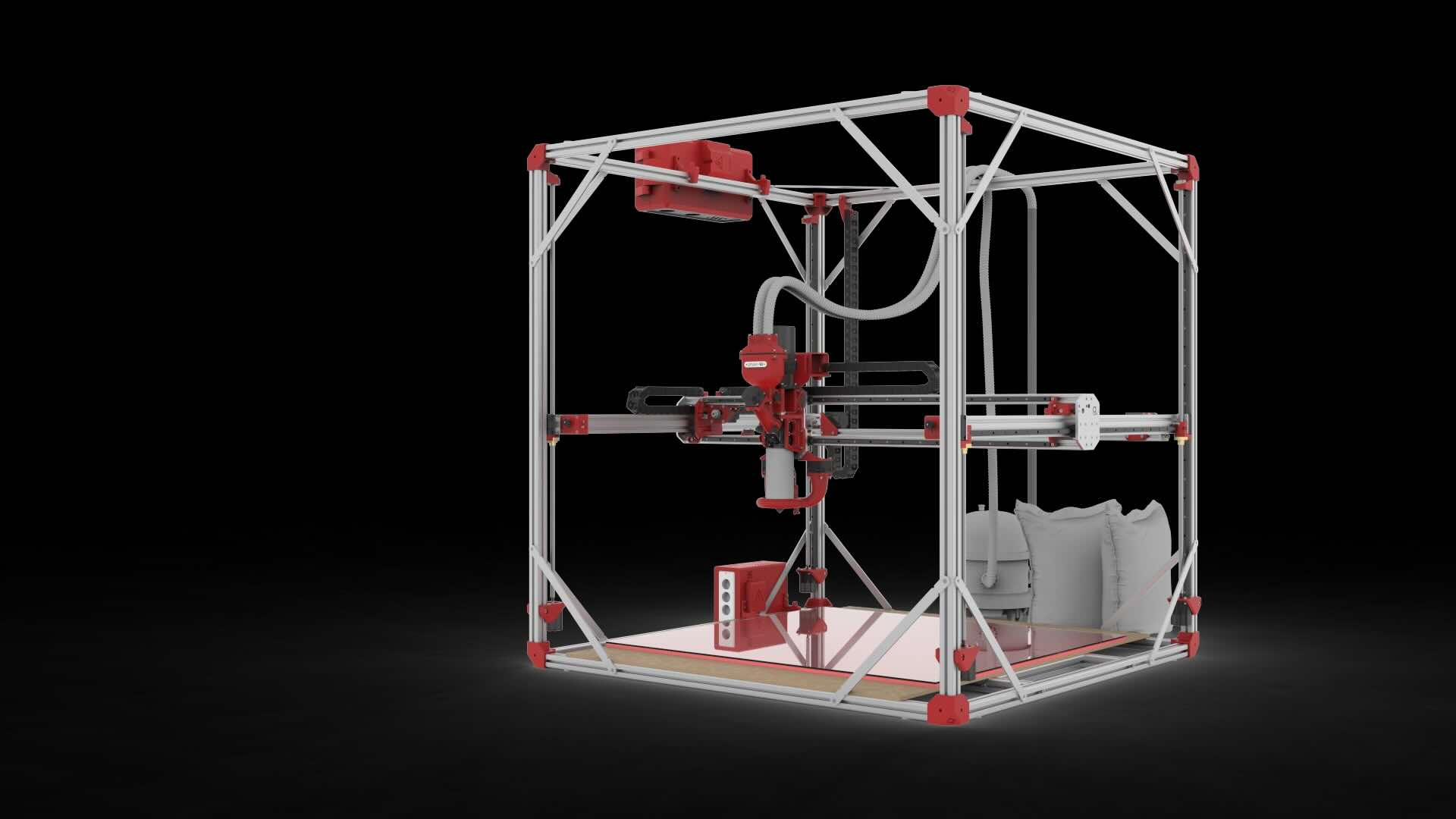

L’azienda italiana Ginger Additive ha lanciato sul mercato il proprio modello di stampante 3D a pellet chiamato G1, destinato a ridefinire i parametri di prezzo e di prestazioni all’interno delle fasce entry‐level e medio‐professionali. Il G1 offre un volume di stampa che può raggiungere fino a un metro cubo, un risultato significativo per chi necessita di realizzare prototipi o componenti funzionali di grandi dimensioni.

Tecnologia a pellet e riduzione dei costi di materiale

Rispetto ai sistemi tradizionali basati su filamenti termoplastici, il G1 adotta un meccanismo di estrusione che utilizza direttamente i granuli di plastica, detti pellet. Questa scelta consente di lavorare con pellet industriali, materiali rigenerati o scarti ridotti in scaglie, abbattendo il costo al chilo fino a circa 6 euro, a fronte dei 25 euro al chilo per un PLA standard in filamento. La possibilità di impiegare materie prime di recupero o miscele personalizzate rende più semplice sperimentare nuove combinazioni di polimeri senza dover effettuare processi preliminari complessi.

Specifiche di estrusione e calibrazione automatica

Il G1 è in grado di erogare fino a 3 kg di materiale ogni ora, un valore in grado di supportare la realizzazione di volumi consistenti in tempi ridotti. Ginger Additive ha integrato funzioni di calibrazione automatica per semplificare l’avvio della stampa: il sistema rileva e allinea il piano di costruzione con il?laser o con sensori dedicati, riducendo al minimo l’intervento manuale dell’operatore e limitando gli errori di livellamento. Questo approccio favorisce la produzione di pezzi di grandi dimensioni con un processo più snello, adatto a chi possiede limitata esperienza nell’additive manufacturing.

Volume di costruzione e applicazioni tipiche

La camera di stampa del G1 arriva a misurare un metro per un metro per un metro, un ingombro compatibile con la realizzazione di elementi architettonici, prototipi per automotive, componenti per macchinari industriali e pezzi per il settore dell’arredo o del design. Gli studi di progettazione, i laboratori di ricerca e le piccole e medie imprese che richiedono dimensioni elevate possono sfruttare questa stampante per produrre in autonomia strutture complesse che prima dovevano necessariamente essere assemblate o lavorate a parte.

Firmware open source basato su Klipper e flessibilità del sistema

Il controllo della macchina è affidato a Klipper, un firmware open source che viene mantenuto e aggiornato dalla comunità di sviluppo. Grazie a questa base software, il G1 offre la possibilità di eseguire configurazioni software avanzate, tarare con precisione i parametri di estrusione e mantenere elevate velocità di stampa pur conservando la qualità estetica e funzionale dei pezzi. L’ecosistema aperto permette anche di aggiungere moduli extra, come sensori di monitoraggio in tempo reale della temperatura o sistemi di filtri d’aria, senza dover intervenire sull’hardware di base in modo invasivo.

Accesso a materiali personalizzati e sostenibilità

Ginger Additive ha concepito il G1 come una soluzione adatta a un’ampia gamma di polimeri: dagli ABS, ai polietileni, fino a materiali carichi di fibra di vetro o fibra di carbonio. Le aziende possono dunque sfruttare pellet specifici per ottenere pezzi con proprietà meccaniche mirate, senza dover dipendere esclusivamente dai filamenti commerciali. Inoltre, la possibilità di utilizzare materiali di scarto e di riciclare la plastica di seconda vita rientra nella strategia di sostenibilità dell’azienda: il G1 contribuisce a ridurre l’impatto ambientale, valorizzando i processi di riutilizzo e di economia circolare.

Obiettivi per utenti principianti e segmenti professionali

Il G1 è stato concepito per soddisfare le esigenze sia di chi si avvicina per la prima volta alla stampa 3D industriale sia di chi ha già conoscenze tecniche e cerca una soluzione robusta e personalizzabile. I design studio possono provare prototipi di mobili o concept architettonici, i centri di ricerca possono sperimentare nuovi compound polimerici, mentre le realtà industriali con bisogno di parti di grandi dimensioni possono sostituire parti di costruzione tradizionali con componenti additivi. Tutto questo viene garantito mantenendo un investimento iniziale moderato rispetto alle stampanti professionali di pari volume.

Integrazione di un ecosistema aperto e aggiornamenti futuri

L’architettura modulare del G1 facilita l’integrazione di nuovi accessori: è possibile agganciare estrusori doppi per multi‐materiale, sensori di deformazione e sistemi di raffreddamento dedicati. La documentazione fornita da Ginger Additive include linee guida per modifiche hardware non intrusive e consigli per la messa a punto di miscele di pellet con polimeri tecnici. Attraverso aggiornamenti regolari del firmware Klipper, gli utenti ricevono miglioramenti delle performance, correzioni di bug e supporto per nuovi formati di materiale.

Sostenibilità e considerazioni finali

Con il G1, Ginger Additive si propone di rendere accessibile la stampa 3D su larga scala, unendo la disponibilità di un volume di costruzione eccezionale a un approccio economico e rispettoso dell’ambiente. Il ricorso a pellet di provenienza industriale o di riciclo consente di contenere i costi operativi, mentre il firmware open source e l’architettura modulare garantiscono un’elevata flessibilità nel tempo.

Tabella 1: Specifiche tecniche principali

| Voce | Dettaglio |

|---|---|

| Volume di costruzione | 1000 × 1000 × 1000 mm (1 m³) |

| Tecnologia di estrusione | Granulatextrusione (pellet) |

| Portata di estrusione | Fino a 3 kg/ora |

| Calibrazione automatica | Sensori di livellamento e allineamento laser |

| Firmware | Klipper (open source, aggiornabile) |

| Telaio e struttura | Telaio modulare con accessi frontali |

Tabella 2: Materiali utilizzabili

| Categoria materiale | Esempi |

|---|---|

| Polimeri standard | PLA, ABS, PETG |

| Materiali tecnici | Polietilene ad alta densità, Nylon |

| Polimeri caricati | ABS+fibra di vetro, Nylon+carbonio |

| Materiali riciclati o di recupero | Granuli rigenerati, plastica triturata |

| Miscele personalizzate | Compositi realizzati internamente dal cliente |

Tabella 3: Funzionalità software e controllo

| Voce | Descrizione |

|---|---|

| Firmware Klipper | Controllo preciso dei movimenti, supporto per configurazioni avanzate |

| Ecosistema aperto | Possibilità di aggiungere moduli hardware (sensori, ventole, filtri) |

| Aggiornamenti regolari | Migliorie delle performance, correzioni, supporto per nuovi materiali |

| Interfaccia utente | Schermo touch con menu intuitivi per avvio, pausa e monitoraggio del processo |

| Parametri di stampa | Personalizzazione di velocità, temperatura, flusso in base al tipo di pellet |

Tabella 4: Applicazioni tipiche e benefici

| Ambito di utilizzo | Beneficio principale |

|---|---|

| Studi di design | Realizzazione di prototipi voluminosi con dettagli complessi |

| Ricerca e sviluppo | Sperimentazione di nuove miscele di materiale senza costi elevati |

| Produzione industriale | Componenti funzionali di grandi dimensioni in un unico pezzo |

| Settore educativo | Piattaforma accessibile per la formazione pratica su grandi formati |

| Sostenibilità | Riduzione dei costi materia, utilizzo di materiali riciclati, economia circolare |