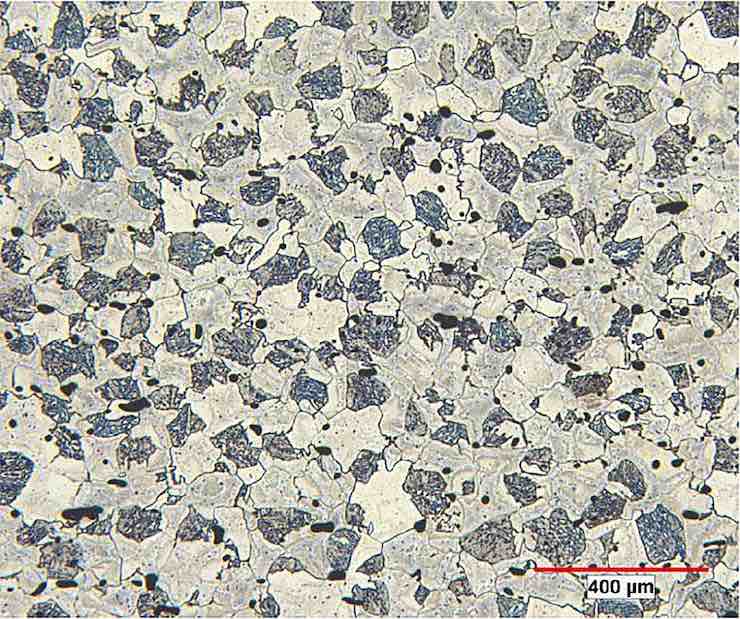

GKN Additive lancia materiali in acciaio tipo DP600 per la fusione a letto di polvere e la stampa 3D a getto di legante La sezione trasversale del materiale FSLA mostra la microstruttura a doppia fase dopo il trattamento termico.

GKN Additive ha adattato con successo un materiale in acciaio bifase a bassa lega simile al DP600 per la produzione additiva.

Sta portando sul mercato due versioni del materiale: Dual Phase Low Alloy (DPLA) e Free Sintering Low Alloy (FSLA), che presentano proprietà meccaniche simili a DP600 e possono essere utilizzate rispettivamente con la fusione a letto di polvere laser e le tecnologie di getto di legante. L’azienda ritiene che questo sviluppo contribuirà a consentire diversi progetti e applicazioni nel settore automobilistico, tra gli altri mercati industriali.

Disponibile per l’acquisto immediatamente, GKN Additive afferma che i materiali DPLA e FSLA hanno un carico di rottura e un basso limite di snervamento simili al rapporto UTS di DP600, mentre la loro spalmabilità, assorbimento laser (DPLA) e sinterabilità (FSLA) sono stati specializzati per la produzione additiva. Secondo l’azienda, le proprietà meccaniche dei materiali possono essere regolate in modo più ampio mediante il trattamento termico, che contribuirà a renderli adatti a un “ampio spettro di clienti”. In precedenza, GKN Additive impiegava tempo a sviluppare e qualificare nuovi materiali in base alle caratteristiche desiderate dei clienti, ma l'”ampio campo di proprietà predefinito” dei materiali DLPA e FSLA significherà meno di questo.

Utilizzando i materiali, GKN Additive si aspetta che gli utenti della fusione a letto di polvere e del legante siano in grado di raggiungere un “nuovo livello di libertà di progettazione”, ridurre il peso dei componenti e ridurre il tempo necessario per entrare nella convalida funzionale per un nuovo prodotto.

“Con questi processi AM, i produttori dell’industria automobilistica possono costruire parti della carrozzeria in modo diverso rispetto a quanto era possibile con le tradizionali parti in lamiera. Se guardi un pezzo grezzo su misura, molte parti in lamiera e parti di supporto devono essere formate e unite insieme per ottenere una certa rigidità”, ha commentato Christopher Schaak, Technology Manager per Binder Jetting presso GKN Additive. “Utilizzando componenti strutturali stampati con AM, invece, avresti bisogno di meno passaggi di processo e meno materiale, portando all’ottimizzazione dei costi e alla riduzione del peso.”

“I nostri clienti vogliono sapere cosa può ottenere il nuovo materiale AM nei rispettivi casi d’uso e come può essere utilizzato”, ha aggiunto Sebastian Bluemer, Technology Manager per Laser AM presso GKN Additive. “È più veloce stampare parti con AM piuttosto che riorganizzare linee di produzione tradizionali complete e produrre le parti in modo convenzionale. Ciò significa che AM è una buona soluzione per convalidare in modo rapido e funzionale un materiale e un componente e per analizzare in modo più rapido ed efficiente, se il materiale può aiutare o meno con un’applicazione specifica.