Come parte di un pacchetto di aggiornamento delle comunicazioni che verrà installato su più di 200 velivoli della Marina, un team di ingegneri strutturali e avionici si è rivolto alla tecnologia di stampa 3D per progettare e produrre prototipi per due supporti per antenna omnidirezionale. L’utilizzo di additivi invece di metodi di produzione più tradizionali ha fornito il percorso più rapido ed economico per la produzione di massa, consentendo al team di rispettare le scadenze ravvicinate fornite dall’ufficio del programma.

Da quando sono entrati in servizio nel febbraio 2002, gli oltre 200 velivoli MH-60S Seahawk Block 3 sono stati utilizzati come elicotteri marittimi di supporto al combattimento multi-missione, utilizzati dalla Marina degli Stati Uniti per svolgere missioni come ricerca e salvataggio in combattimento, supporto per la guerra speciale e aviazione contromisure elettroniche difensive. Poiché l’inventario della flotta è previsto per ricevere nuovi sistemi Full Motion Video (FMV), che amplieranno le capacità operative del velivolo, gli ingegneri con l’H-60 Fleet Support Team (FST) presso il Naval Air Systems Command (NAVAIR )’s In- Service Support Center presso Fleet Readiness Center East (FRCE) ha sviluppato una soluzione innovativa per supportare e proteggere la modifica del velivolo.

Come parte del pacchetto completo di modifica, il team ha lavorato in collaborazione con il team di produzione additiva presso la sede NAVAIR a Patuxent River, nel Maryland, per progettare e produrre i prototipi che sono attualmente nelle prime fasi di valutazione. La convalida e la verifica sono aspetti standard di qualsiasi modifica e devono essere completate prima che un cambiamento di cellula possa essere rilasciato.

“La modifica consiste in tre antenne, un rack per apparecchiature e una serie di componenti elettronici montati sul rack. I supporti dell’antenna omnidirezionale stampati in 3D stanno ricevendo molta attenzione perché si tratta di una tecnologia relativamente nuova “, ha affermato Tommy Stokes, un ingegnere di strutture sull’H-60 FST. “La relativa leggerezza delle antenne montate sui supporti stampati in 3D ha consentito il processo di produzione, poiché i supporti non subiranno carichi strutturali o stress significativi”.

Mentre il terzo supporto per antenna e il rack per apparecchiature saranno prodotti con metodi più tradizionali, le due antenne rimanenti hanno fornito al team di sviluppo l’opportunità di pensare fuori dagli schemi ed esplorare le opzioni di produzione additiva (AM), ha riferito NAVAIR. Sebbene gli ingegneri abbiano esplorato opzioni alternative, tra cui un tradizionale layup composito, i tempi e i costi per sviluppare uno stampo e produrre in serie i supporti dell’antenna sono stati considerati troppo dispendiosi in termini di tempo e costosi rispetto alla stampa 3D.

Come parte del team innovativo dietro i supporti dell’antenna stampati in 3D, Chad King, un ingegnere avionico con l’H-60 FST, ha affermato di aver iniziato a considerare l’AM come opzione dopo una visita in loco da parte dello sviluppatore FMV, un appaltatore della difesa. All’epoca, la società condusse un’indagine su un MH-60 non operativo che il team aveva parcheggiato nella propria struttura e fornì loro potenziali posizioni per i supporti e altri componenti. I risultati del sondaggio hanno portato il team a considerare seriamente l’utilizzo della tecnologia AM.

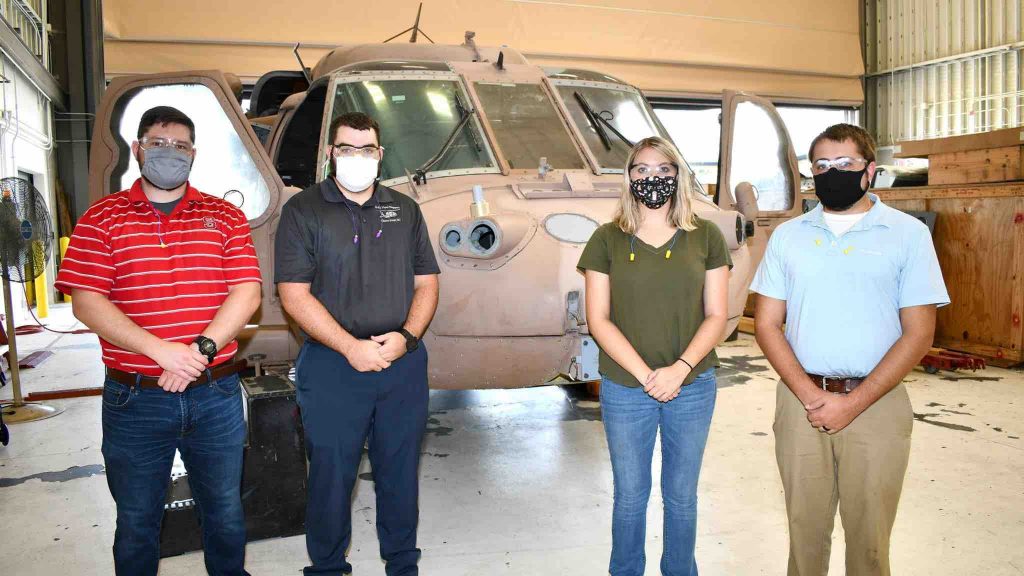

Gli ingegneri delle strutture Stokes e Robert Poe hanno progettato il piano di integrazione, creando il disegno e appaltando la produzione dei supporti dell’antenna e del rack delle apparecchiature, mentre gli ingegneri avionici Lauren Swan e Chad King hanno lavorato per mantenere la direttiva tecnica del progetto e i pacchetti di dati di installazione.

Dopo aver sviluppato il progetto di base per le montature e aver completato la modellazione e il design, il team ha quindi trasmesso queste informazioni ai ricercatori della produzione additiva di NAVAIR che hanno sviluppato il pacchetto di dati tecnici. Questo pacchetto delinea i requisiti e la direzione necessari per stampare in 3D i supporti. Stokes ha detto che il team sta attualmente conducendo un controllo preliminare di adattamento di tutti gli aspetti della modifica, delle strutture e dell’avionica dell’FMV, per garantire che siano in atto procedure e adattamenti adeguati.

“Stiamo assicurando che tutto vada bene, che i cavi siano della lunghezza appropriata e che il nostro processo sia relativamente buono in termini di istruzioni”, ha rivelato Stokes. “Useremo le strutture FRCE per farli verniciare e rifinire. Quindi torneranno a Patuxent River, dove faremo i test di volo per questa modifica. Una volta arrivati a Patuxent River, installeremo tutti i componenti su un aereo per i test. “

Nello specifico, NAVAIR ha spiegato che il team completerà il fit check e incorporerà tutte le modifiche necessarie nella direttiva tecnica, nel pacchetto dei dati di installazione e nei disegni di progetto. Il team di produzione additiva NAVAIR creerà quindi altre tre copie di ciascuna montatura stampata in 3D, utilizzando i dati tecnici forniti dal team H-60 FST, e invierà quelle parti a FRCE per la finitura. Una volta completati questi passaggi, i supporti passeranno alla fase successiva del test, che è la convalida su un velivolo della flotta presso lo squadrone di prova presso la Naval Air Station Patuxent River.

“Come avionica, saremo responsabili di testare la funzionalità del sistema una volta installato su un aeromobile della flotta. Saremo anche responsabili della generazione di tutte le procedure di manutenzione a livello organizzativo e dei requisiti di manutenzione periodica per il sistema “, ha spiegato King.

L’esercito americano ha utilizzato la produzione di stampa 3D per migliorare una vasta gamma di applicazioni diverse, dalla creazione di componenti per mantenere le flotte, al supporto delle truppe sul campo. All’inizio del 2020, l’ esercito americano si è rivolto alla tecnologia “gemello digitale” della Wichita State University per risolvere le sfide e aumentare l’efficienza per la sua flotta duratura di elicotteri Black Hawk, utilizzando la stampa 3D per riprodurre parti che non sono più prontamente disponibili. L’Esercito ha anche recentemente pubblicato linee guida per l’utilizzo dell’AM per trovare un equilibrio tra sicurezza, miglioramenti alla prontezza e costi crescenti.

L’anno scorso, il direttore del laboratorio di ricerca dell’esercito americano, Philip Perconti, ha affermato che l’esercito vuole essere in prima linea in questo progresso tecnologico. L’esperto ha descritto l’AM in una fase cruciale dello sviluppo e che l’esercito sta basando investimenti strategici in programmi di produzione e lavorazione dei materiali agili per sfruttare le scoperte per la prototipazione e lo sviluppo rapidi. Per risolvere le sfide e aumentare le flotte di velivoli, navi e veicoli che invecchiano, l’esercito adotta continuamente tecnologie avanzate, come la stampa 3D, in grado di aggiornare le attrezzature e ridurre gli acquisti di nuove.