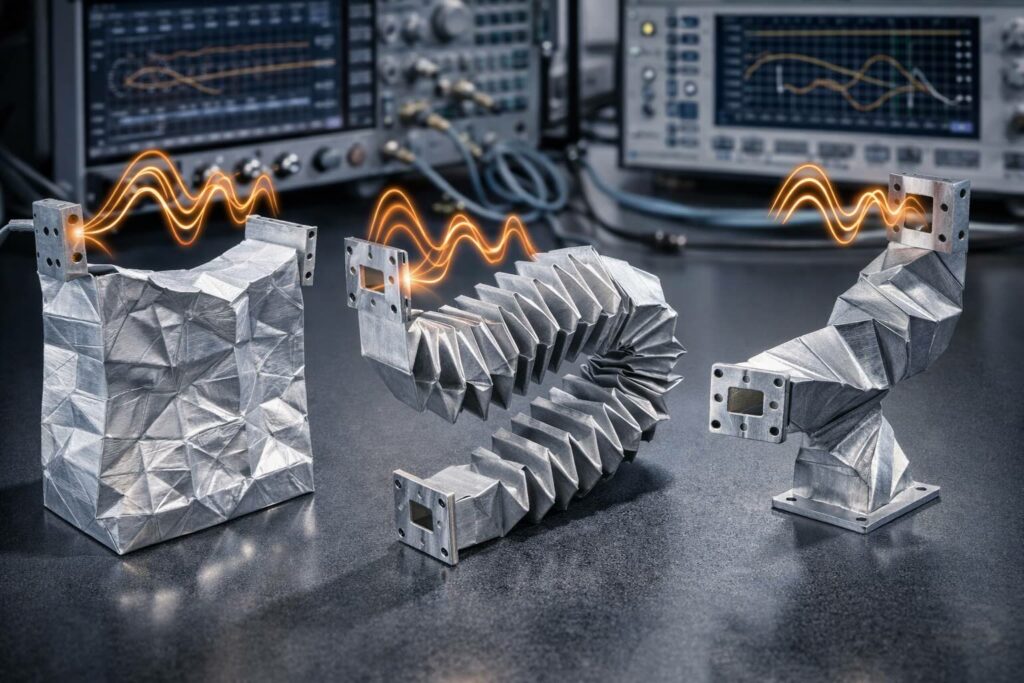

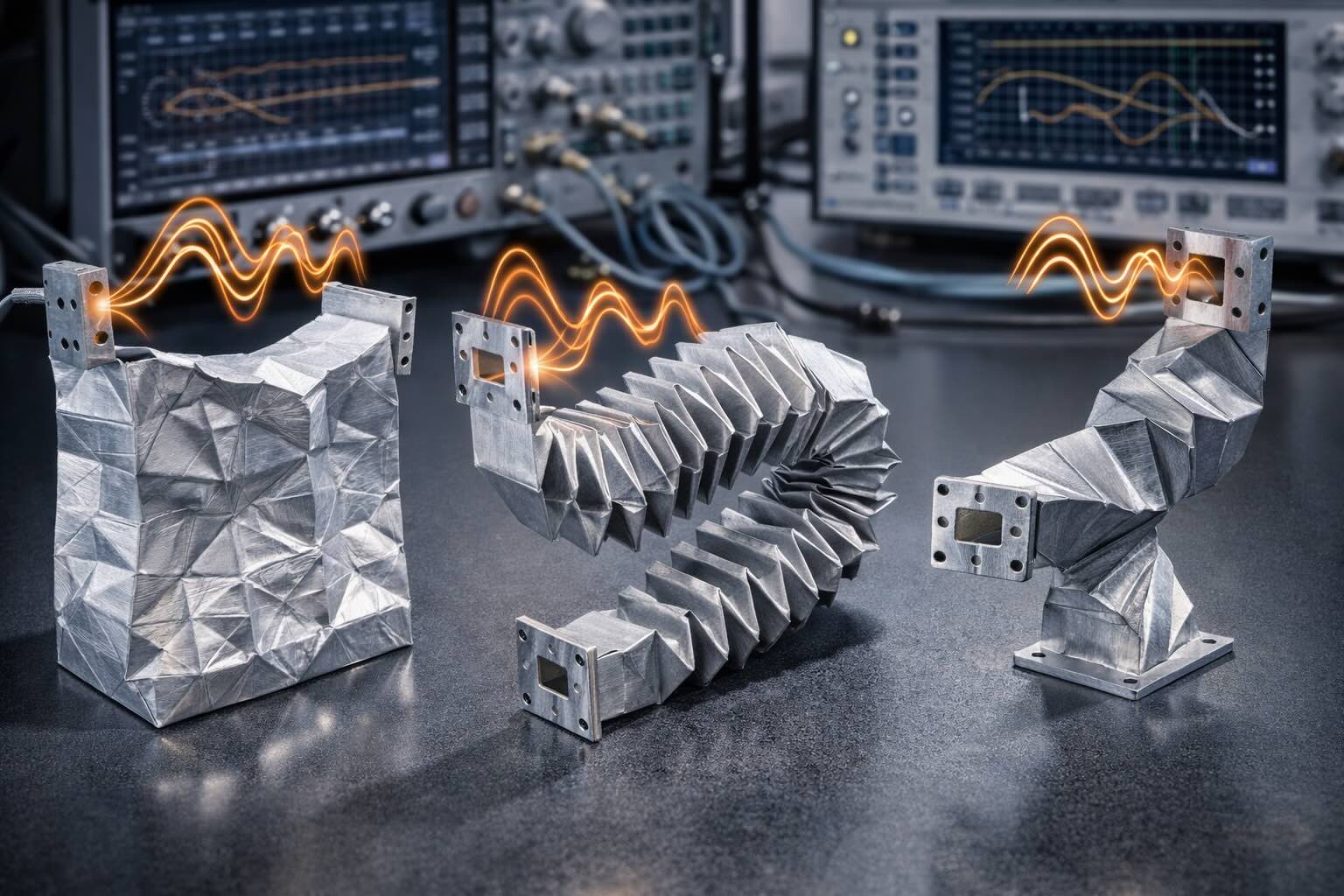

Origami e guide d’onda elettromagnetiche: perché servono soluzioni “pieghevoli” per le microonde

Le guide d’onda elettromagnetiche (waveguides) sono tra i componenti più usati per trasportare energia a microonde in applicazioni aerospaziali, navali, industriali e nelle telecomunicazioni. Nella loro forma più comune sono tubi metallici cavi, rigidi, con geometrie definite (lunghezze e curve prefissate) e flange standard alle estremità per l’integrazione nei sistemi. Questa rigidità semplifica la ripetibilità elettromagnetica, ma crea vincoli pratici: volume di stivaggio elevato, routing complesso all’interno di “spazi stretti” e scarsa riconfigurabilità dopo l’installazione, aspetti particolarmente critici per piattaforme con vincoli severi di ingombro come satelliti e veicoli.

Chi ha realizzato lo studio e dove è stato pubblicato

Il lavoro è firmato da ricercatori della University of Illinois Urbana-Champaign (UIUC) e di The Pennsylvania State University (Penn State) ed è stato pubblicato in open access su Communications Engineering (Springer Nature) con il titolo “Shape-morphable origami electromagnetic waveguides”. L’articolo descrive una famiglia di guide d’onda ispirate a schemi origami che possono ripiegarsi, dispiegarsi e cambiare forma mantenendo perdite di trasmissione considerate comparabili, in molte condizioni, a quelle di equivalenti rigidi.

Il riferimento tecnico: lo standard WR-284 nella banda S

Per rendere chiaro il confronto, gli autori prendono come benchmark una guida d’onda rettangolare standard WR-284 (banda S), tipicamente usata nell’intervallo 2,60–3,95 GHz. La WR-284 è un formato diffuso perché offre una combinazione equilibrata tra dimensioni, perdite e potenza gestibile; inoltre esistono numerosi accessori standard (bends, twists, adattatori, flange) che rendono immediato il parallelismo fra “rigido tradizionale” e “origami riconfigurabile”.

Come misurano le prestazioni: S-parameters e perdite di inserzione

La metrica principale usata per valutare la trasmissione è l’insieme degli S-parameters, in particolare S21, che rappresenta quanto segnale/energia passa dall’ingresso all’uscita. In una guida d’onda “buona”, la curva di S21 resta vicina allo zero (in dB) lungo la banda operativa, indicando perdite contenute. Nel paper viene anche richiamato un criterio pratico per applicazioni microonde: perdite addizionali inferiori a circa 0,083 dB per inch possono rientrare in soglie accettabili in molti contesti applicativi, soprattutto quando la riconfigurabilità porta benefici di sistema.

Prototipo 1: guida d’onda “shopping-bag” che si comprime assialmente

Il primo concetto è ispirato alla piega tipica dei sacchetti di carta: la guida mantiene una sezione rettangolare alle estremità per poter montare flange standard, ma il corpo centrale può collassare assialmente. Nel lavoro, la lunghezza di riferimento è quella di una WR-284 “rigida” da 12 pollici (304,8 mm): in configurazione ripiegata, la versione origami arriva a circa 85 mm, con una riduzione della lunghezza di imballo del 72%. I prototipi sono realizzati come dimostratori con carta e foglio di alluminio (l’alluminio funge da superficie conduttiva interna), scelta fatta per verificare la fattibilità elettromagnetica e la cinematica di piega più che la durabilità o l’alta potenza.

Prototipo 2: guida d’onda “a soffietto” riconfigurabile in tratte dritte e curve

Il secondo concetto utilizza un pattern tipo accordion/bellows che consente non solo di accorciare/allungare la guida, ma anche di configurare pieghe controllate (E-bend e H-bend) con un unico componente. Nel resoconto vengono riportati sia risultati sperimentali sia simulazioni numeriche che indicano perdite di inserzione coerenti con l’uso pratico, con misure sperimentali in alcuni casi sotto soglie comunemente considerate accettabili. Dal punto di vista meccanico, gli autori modellano la relazione fra forza di dispiegamento e lunghezza, osservando una fase di estensione a bassa forza fino a una parte significativa della corsa e un incremento netto verso la massima estensione, dove possono emergere fenomeni di cedimento delle pieghe.

Prototipo 3: guida d’onda “twist” che ruota la polarizzazione durante il dispiegamento

Un terzo dimostratore introduce una guida d’onda in grado di ruotare la polarizzazione di 90° tramite una deformazione di tipo “twist” accoppiata al moto assiale. Le guide twist tradizionali sono rigide e basate su geometrie elicoidali fisse; qui invece la rotazione emerge dalla cinematica del pattern di piega. Gli autori descrivono un modello cinematico che collega parametri di progetto (numero di unità di piega, angoli, lunghezza) all’angolo di rotazione ottenibile, e discutono lo scostamento fra simulazioni e misure, attribuendolo in parte a irregolarità introdotte dalla piega manuale di pattern fitti. In prospettiva, vengono citati metodi di fabbricazione più precisi, inclusa la produzione additiva di materiali conduttivi, per ridurre tolleranze e variabilità.

Strumentazione e simulazione: dove entra in gioco il software industriale

Per validare il comportamento elettromagnetico, lo studio combina misure sperimentali (incluso l’uso di un Vector Network Analyzer) con simulazioni FEM; nel resoconto divulgativo viene menzionato COMSOL Multiphysics (COMSOL AB) come ambiente di simulazione. Questa combinazione è importante perché, in strutture deformabili, piccole discontinuità geometriche possono indurre conversione di modo o peggiorare l’adattamento: l’approccio numerico aiuta a identificare range di progetto in cui la propagazione resta dominata dal modo fondamentale e le perdite restano contenute.

Perché è rilevante anche per la stampa 3D (pur non essendo stampati i prototipi)

Un punto cruciale è che i prototipi del paper non sono realizzati con additive manufacturing: sono dimostratori “laminati” carta-alluminio. Tuttavia il tema è vicino alla manifattura additiva perché molti scenari applicativi richiedono strutture leggere, integrabili e riconfigurabili, e la produzione additiva può abilitare versioni più robuste con materiali conduttivi, compositi o multi-materiale, oltre a cinematismi integrati e geometrie difficili da ottenere con lavorazioni tradizionali. In parallelo, esistono già sul mercato soluzioni “flessibili/twistable” di guide d’onda che mostrano come la domanda di routing adattabile sia concreta; l’approccio origami punta a spingersi oltre riducendo anche l’ingombro di stivaggio e aumentando la trasformabilità geometrica.