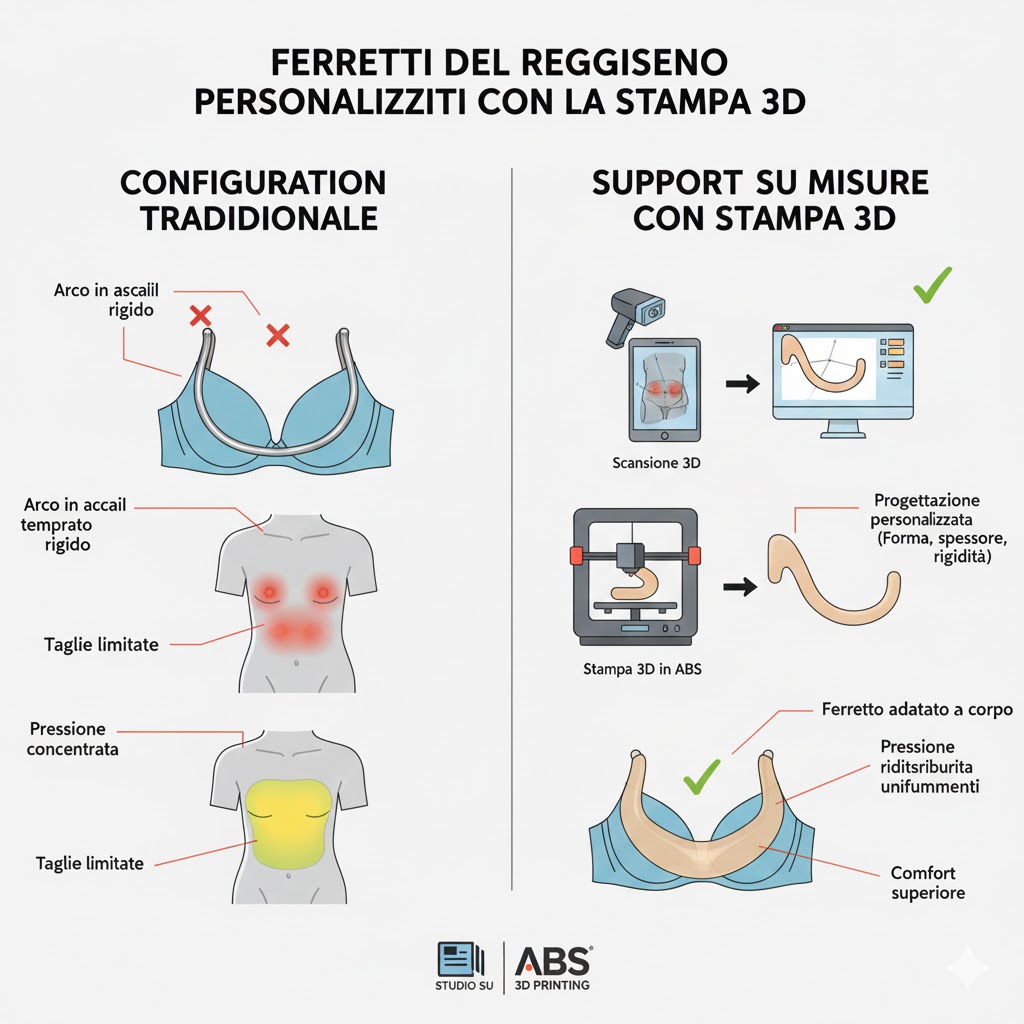

Ferretti del reggiseno personalizzati con la stampa 3D: dallo scheletro in acciaio al supporto su misura

I ferretti del reggiseno sono componenti piccoli ma decisivi: determinano gran parte del comfort, del sostegno e anche dei problemi più fastidiosi che molte persone sperimentano ogni giorno. Nella configurazione tradizionale, il ferretto è un arco in acciaio temprato, rivestito da un canale tessile e offerto in una griglia di taglie limitata. Questa soluzione funziona dal punto di vista produttivo, ma crea compromessi evidenti: l’arco rigido non segue fedelmente la forma del torace, concentra la pressione in pochi punti e può deformarsi o bucare il tessuto con l’uso.

Un nuovo studio pubblicato su Tekstilec propone un’alternativa: ferretti personalizzati stampati in 3D, progettati sulla geometria reale del sottoseno di chi indossa il reggiseno. Invece di adattare il corpo a una curva standard in metallo, l’idea è usare la stampa 3D per adattare il ferretto al corpo, modulandone rigidità, spessore e forma lungo l’intera lunghezza.

Lo studio su Tekstilec: ABS e FDM per ridistribuire la pressione

L’articolo scientifico “Customization of Brassiere Underwire Design: Leveraging 3D Printing for Enhanced Pressure Distribution”, firmato da Dhivya Sugumaran e Samuel Wesley, descrive un percorso molto chiaro: partire da una scansione 3D dell’area sottoseno, progettare un ferretto personalizzato e produrlo tramite stampa FDM utilizzando ABS.

Il flusso di lavoro è articolato in tre passaggi principali:

-

Rilievo geometrico

Una scansione 3D del torace raccoglie il profilo sottoseno in modo continuo, invece delle poche misure lineari tipiche del bra fitting tradizionale. Questa nuvola di punti diventa la base per il modello parametrico del ferretto. -

Progettazione del ferretto personalizzato

Il ferretto viene modellato in CAD seguendo la curva reale del torace. Spessore, altezza della sezione e raggi di raccordo possono essere modificati localmente, così da ottenere zone più rigide o più flessibili. L’obiettivo è distribuire meglio il carico lungo tutta la lunghezza, evitando i picchi di pressione tipici del metallo. -

Produzione con stampa 3D FDM in ABS

Il modello è stampato tramite FDM. L’ABS garantisce un equilibrio tra rigidità e flessibilità, mantenendo la forma e la stabilità del ferretto pur consentendo una leggera flessione sotto carico.

Per valutare l’efficacia dell’underwire stampato in 3D, i ricercatori hanno installato sensori di pressione in tre punti anatomici — base della coppa, regione sternale e regione laterale — effettuando misure sia statiche sia dinamiche. I risultati mostrano una distribuzione più uniforme della pressione e un comportamento meccanico più controllato rispetto al metallo.

Un filone di ricerca più ampio: personalizzazione del ferretto e comfort

Lo studio Tekstilec si inserisce in un filone di lavori che esplorano la personalizzazione del ferretto tramite stampa 3D. Una tesi di master della North Carolina State University del 2017 aveva già analizzato varianti di ferretti stampati in 3D con geometrie diverse, rilevando maggiore comfort percepito e valori di pressione inferiori in zone critiche.

Questa linea di ricerca evidenzia una tendenza chiara: adattando la geometria del ferretto al corpo mediante stampa 3D, la sensazione di comfort migliora sensibilmente, anche quando le differenze numeriche nelle pressioni non sono estreme.

Perché il metallo crea problemi (e cosa cambia con i polimeri)

I ferretti tradizionali sono generalmente in acciaio carbonizzato rivestito. Questa soluzione garantisce rigidezza e durata, ma rende il ferretto non adattabile: la forza si concentra in pochi punti con conseguente dolore, arrossamenti e deformazione del tessuto.

La stampa 3D apre la strada a materiali alternativi:

-

ABS, con un comportamento intermedio tra rigidità e flessibilità;

-

TPU ed elastomeri, per ferretti morbidi e dotati di strutture reticolari interne;

-

resine fotopolimeriche con zone a risposta elastica differenziata.

Il passaggio dal metallo al polimero non elimina le sollecitazioni cicliche ma permette di distribuirle meglio e di modellare la geometria con una libertà impensabile nei processi tradizionali.

Flusso “scan-to-print”: dal body scan al ferretto personalizzato

Il fulcro dell’approccio non è solo il materiale, ma l’intero processo digitale:

-

Acquisizione del busto tramite scansione 3D

Strumenti professionali o sistemi più accessibili permettono di ricavare il profilo del sottoseno con grande accuratezza. -

Modello parametrico del ferretto

La curva ricavata dal body scan diventa la base per un modello CAD in cui variare spessore, raggio e altezza della sezione lungo l’arco, così da controllare le pressioni. -

Simulazioni e test reali

L’analisi agli elementi finiti aiuta a prevedere deformazioni e punti critici. I test su sensori di pressione validano il comportamento del ferretto stampato. -

Produzione flessibile

Il ferretto può essere stampato in micro-lotti o come pezzo unico, modificando parametri e forma tra un’unità e l’altra senza costi aggiuntivi di attrezzaggio.

Scalabilità industriale: boutique su misura o produzione di massa?

Restano aperti alcuni interrogativi: costi di produzione, tempi ciclo, durabilità nel lungo periodo, conformità dei materiali al contatto prolungato con la pelle. È quindi probabile che l’adozione iniziale avvenga in ambiti di alta personalizzazione:

-

lingerie su misura;

-

prodotti post-operatori;

-

servizi avanzati di bra fitting.

Parallelamente, altri progetti professionali e commerciali stanno portando la stampa 3D nella biancheria intima, introducendo coppe e ferretti in polimeri stampati, strutture auxetiche e componenti biodegradabili. Queste esperienze mostrano che l’underwire non metallico è parte di un’evoluzione più ampia verso personalizzazione, materiali avanzati e sostenibilità.

Limiti aperti e prospettive di sviluppo

Nonostante i risultati promettenti, permangono nodi da sciogliere:

-

durabilità del materiale dopo mesi di utilizzo reale;

-

creazione di famiglie dimensionali scalabili dal punto di vista industriale;

-

certificazioni dei materiali per il contatto cutaneo prolungato;

-

integrazione dei nuovi ferretti nei processi produttivi tradizionali.

Le opportunità però sono altrettanto evidenti: ferretti a rigidità variabile, criteri geometrici adattivi, raccolta dati tramite scansione per aggiornare la forma nel tempo, riduzione degli sprechi e possibilità di creare reggiseni realmente su misura.