I-nteract consente all’utente di progettare, sentire e stampare oggetti in 3D in realtà mista

A causa della loro ubiquità generale, potrebbe non essere immediatamente evidente quanto i computer non siano intuitivi per il processo di progettazione assistita da computer (CAD) 3D. Un mouse o un trackpad insieme ai clic e alla digitazione sono sufficienti per il lato matematico dell’equazione, ma non possono sostituire la creazione e la scultura pratiche. Per questo e altro ancora, un team di ricercatori ha progettato I-nteract, un sistema di realtà mista che combina CAD, stampa 3D, aptica, un visore di realtà virtuale (VR) e intelligenza artificiale per fondere il mondo digitale e quello fisico.

La mancanza di tattilità nel lavoro CAD è un problema che impedisce agli utenti inesperti di creare facilmente modelli. Tuttavia, questo è solo uno dei tanti problemi che i ricercatori stavano cercando di affrontare. Inoltre, gli autori di ” I-nteract 2.0: A Cyber-Physical System to Design 3D Models using Mixed Reality Technologies and Deep Learning for Additive Manufacturing “, pubblicato su arXiv.org, sottolineano che il feedback minimo tra stampa 3D e modellazione richiede fabbricare una parte più volte per scopi di iterazione, con ogni stampa utilizzata per convalidare o modificare il design.

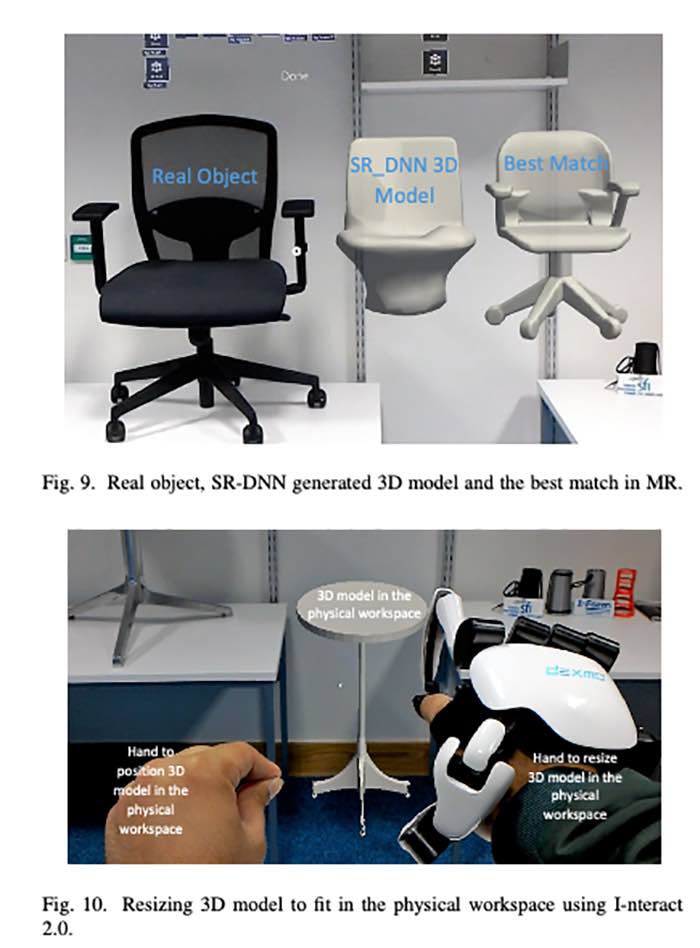

Per superare questi problemi, il team ha creato un sistema cyberphysical (CPS) che consente agli utenti di interagire con oggetti fisici e virtuali all’interno di un unico ambiente visio-aptico di realtà mista (VHMR). L’obiettivo era creare un’interfaccia intuitiva di realtà mista per la scansione 3D e creare un gemello digitale di oggetti fisici. Gli utenti possono quindi simulare le proprietà fisiche delle modifiche al design dal gemello digitale. Gli autori scrivono:

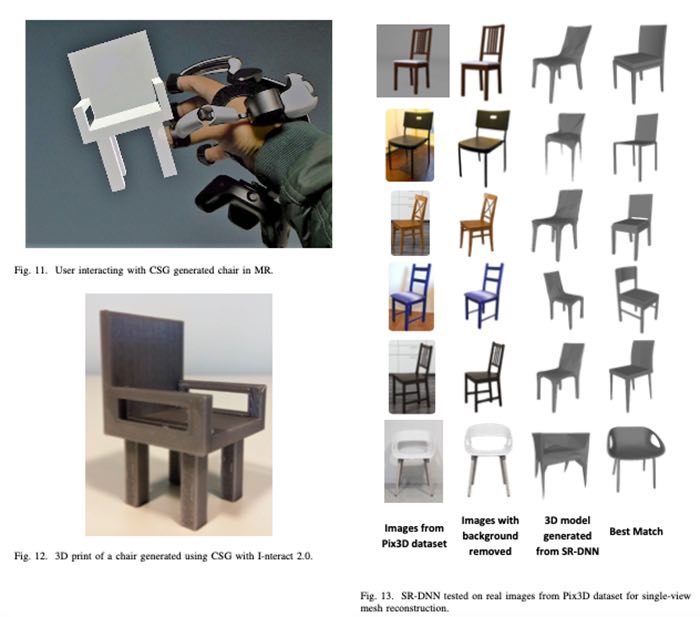

“Per quanto a nostra conoscenza, I-nteract 2.0 è il primo sistema VHMR che abilita il CAD basato sull’IA generativa in MR per AM. L’integrazione con CSG consente all’utente di progettare modelli 3D da zero utilizzando oggetti 3D primitivi (come cuboidi, cilindri, sfere, ecc.) E le sue capacità creative in un ambiente di RM “.

Il CPS è costituito dai seguenti componenti hardware:

Smartglass HoloLens per feedback visivo

Guanti tattili Dexmo per force feedback

Guanti VIVE3 per il monitoraggio delle mani

Mentre tutte queste parti separate abilitano un ambiente VHMR, il cuore è ovviamente il software stesso stesso, che consente la modellazione di oggetti da stampare in 3D. Il software si basa sulla geometria solida costruttiva (CSG) e sull’apprendimento automatico, che automatizza le parti del processo di progettazione che richiedono competenze di modellazione.

CSG è una tecnica di modellazione solida in cui vengono costruiti modelli 3D complessi tramite operazioni booleane sugli insiemi e geometrie semplici. Con I-interact, gli utenti possono prima selezionare una primitiva (come un cubo, una sfera o un cilindro) con un dito indice o tramite comando vocale. Oltre alle trasformazioni di base, come la modifica della scala di diverse dimensioni, gli utenti possono aggiungere, sottrarre o intersecare una nuova forma sull’originale. Questo viene ripetuto fino a quando non viene creato un modello completo da molte primitive.

I modelli 3D possono anche essere generati automaticamente scattando foto di oggetti con HoloLens, con l’immagine acquisita utilizzata per selezionare automaticamente una migliore corrispondenza della mesh ricostruita da un database di modelli 3D di modelli stampabili. Il software presenta quindi le prime cinque opzioni del database tra le quali l’utente può scegliere. Una volta che l’utente è pronto, il modello può essere stampato tramite OctoPrint4.

Il lavoro futuro includerà la razionalizzazione del processo di progettazione per la stampa 3D in modo che i designer non esperti possano utilizzare lo strumento più facilmente, così come le funzionalità per il monitoraggio del processo di stampa per migliorare la qualità di costruzione. Il lavoro è stato svolto da Ammar Malik, con il Dipartimento di Ingegneria Elettrica ed Elettronica dell’University College di Dublino , Hugo Lhachemi con L2S presso CentraleSupelec e Robert Shorten con la Dyson School of Design Engineering dell’Imperial College di Londra . Il sostegno è stato fornito in parte dalla Science Foundation Ireland nell’ambito del Fondo europeo di sviluppo regionale e dai partner industriali di I-Form.