Lavoro leggero dell’industria pesante: ottimizzazione della topologia e stampa 3D utilizzate per contrastare l’obsolescenza delle parti

“Sarebbe stato praticamente impossibile produrre con la lavorazione tradizionale. L’additivo era la soluzione perfetta”.

Di fronte alla sfida dell’obsolescenza delle parti – forse i ricambi non sono stati in produzione da molto tempo, la tua attrezzatura originale non esiste più o il fornitore originale non è più in attività – hai una scelta: puoi trovare nuovi fornitori o trova un nuovo modo di fare le cose.

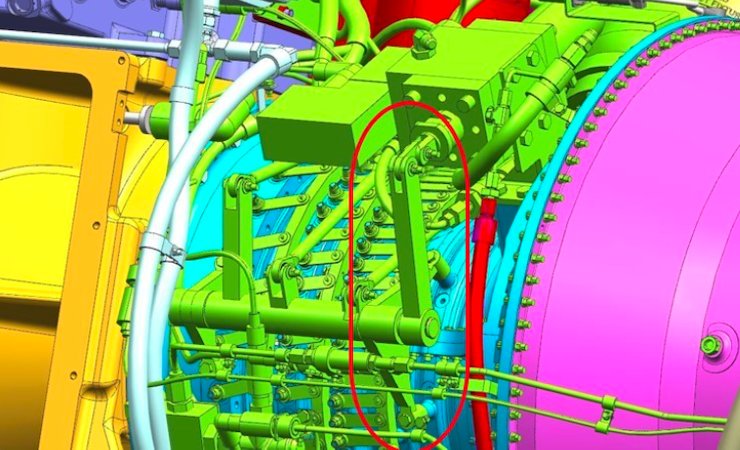

Quando di recente è stata presentata con una richiesta del genere e nient’altro che grandi fogli di progetto a portata di mano, Advatech Pacific , un appaltatore aerospaziale e della difesa degli Stati Uniti, ha visto l’opportunità di adattare una famiglia di motori a turbina a gas legacy alle nuove prospettive nella generazione di energia utilizzando l’ottimizzazione della topologia e la produzione additiva ( AM).

“Per alcune di queste parti, invece di investire tempo e denaro per creare i nuovi strumenti di fusione, ha più senso e risparmiare denaro per realizzarli attraverso la produzione additiva”, ha detto a TCT Matt Humrick, Engineering Manager di Advatech Pacific . “Come parte di questo sforzo, volevamo combinarci con l’ottimizzazione della topologia e mostrare al cliente come queste due tecnologie si completano a vicenda e offrono loro alcune nuove soluzioni per i problemi che stanno affrontando.”

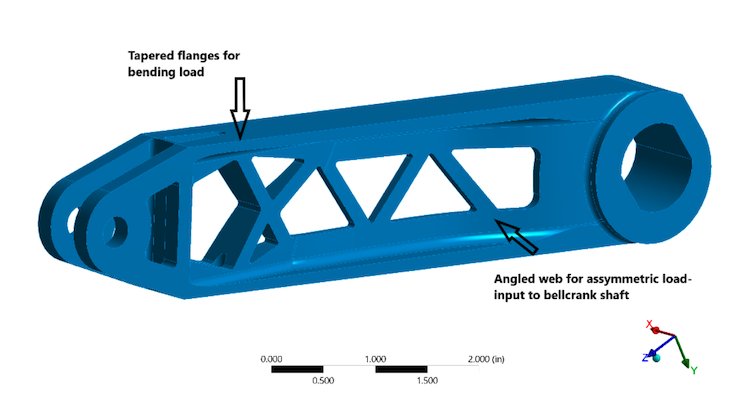

Per dimostrare, il team ha scelto una semplice parte corta del braccio di reazione che collega un attuatore lineare a un gruppo leva a squadra e regola le alette di guida di ingresso all’interno del motore a turbina a gas. Il primo passo è stato quello di creare un modello CAD dell’assieme utilizzando la geometria originale e i dati di analisi strutturale dalla simulazione ANSYS come base. Da lì, un modello di braccio di reazione contenente materiale extra è stato inserito in ANSYS Mechanical per eseguire l’ottimizzazione della topologia e “iterare e decidere quale [il software] pensava fosse la soluzione migliore”, come ha spiegato Matt.

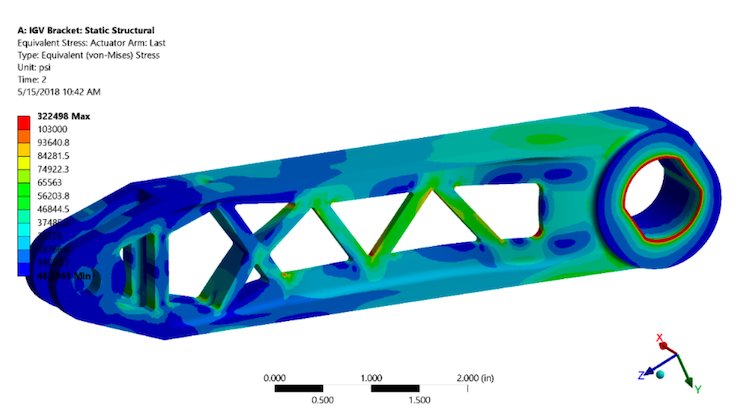

Il design reinventato era necessario per risparmiare peso ma anche per abbinare la rigidità alla flessione del braccio di reazione originale. Gli ingegneri Advatech sono stati in grado di specificare i vincoli geometrici e di superficie tra il braccio di reazione e l’albero e di prevedere la pressione irregolare tra le facce di contatto con trasferimento di carico significativo lungo il bordo interno e quasi nessun trasferimento di carico sul bordo esterno dell’albero. Dopo aver eseguito l’analisi, la forma organica ottimizzata è stata quindi esportata in un programma CAD separato per la pulizia e l’ulteriore iterazione prima di prepararsi per la stampa di prova in ABS.

Pam Waterman, 3D Printing Applications Engineer presso PADT , un rivenditore autorizzato del software di simulazione ANSYS con 25 anni di esperienza AM, che ha lavorato con Advatech al progetto, ha affermato che l’obiettivo era mostrare che una parte apparentemente semplice potrebbe essere riprogettata con meno materiale. La prototipazione in plastica ha fornito un modo economico per dimostrare la nuova geometria prima di passare alla stampa in acciaio inossidabile.

Pam ha commentato: “È chiaro che questo sarebbe stato praticamente impossibile da produrre con la lavorazione tradizionale, quindi l’additivo era la soluzione perfetta per creare effettivamente la parte finale”.

Confrontando la geometria della parte originale con la nuova versione ottimizzata con le proprietà del materiale in acciaio inossidabile previste, il nuovo design del braccio di reazione ha ottenuto una riduzione del peso del 45% e ha abbinato la rigidità della parte originale. Tuttavia, a parte la riduzione del peso, Matt ritiene che uno dei vantaggi più interessanti dell’ottimizzazione della topologia risieda nelle sue capacità come strumento di progettazione.

“Quello che fa l’ottimizzazione della topologia è consentire al progettista di rompere con nozioni preconcette e linee guida di progettazione preesistenti della [loro] azienda e presentare nuove soluzioni a cui altrimenti non avresti pensato”, ha detto Matt. “Questo potrebbe far risparmiare peso o risparmiare sui costi o produrre solo una parte dalle prestazioni complessivamente migliori.”

Matt ritiene che casi di test come questo siano un momento luminoso per dimostrare il potenziale dell’AM nel superare l’obsolescenza delle parti, ridurre i costi di attrezzaggio e migliorare il design. In questo caso particolare, ciò significava anche una riprogettazione per soddisfare i nuovi requisiti di emissioni di scarico.

Matt ha detto: “Se hai a che fare con un cliente che non ha mai avuto esperienza con gli additivi, a volte prende semplicemente una parte esistente senza alcuna modifica e la stampa, in modo che abbiano una parte da tenere in mano […] allora quello in qualche modo apre la porta ad altre possibilità. “

Pam ha aggiunto: “Non si tratta solo di rifare quello che avevi, anche se può essere prezioso, è il passo successivo”.