I ricercatori della Queen Mary University di Londra stanno esplorando un nuovo metodo drop-on-demand (DoD) con lattice e gomma. Spiegano il loro lavoro in ” Additive Manufacturing with Liquid Latex e Recycled End-of-Life Rubber “, spiegando come sono stati in grado di creare un nuovo metodo per superare alcune delle sfide nella compatibilità tra materiali e sistemi a getto d’inchiostro.

Gli autori, Miguel A. Quetzeri-Santiago, Clara L. Hedegaard e J. Rafael Castrejón-Pita sono consapevoli del fatto che mentre molte aziende sono state interessanti nell’uso di elastomeri e gomme nella produzione additiva, il prodotto finale è stato spesso inferiore a quelli realizzati attraverso processi tradizionali. Anche gli elastomeri liquidi sono stati considerati un’opzione, ma le restrizioni sulla viscosità ne hanno vietato l’uso o il successo nella fabbricazione. Anche l’intasamento e l’agglomerazione sono stati punti di inciampo.

Con la stampa a getto d’inchiostro drop-on-demand, i ricercatori hanno considerato un modo per aggirare le sfide precedenti e sfruttare la stampa con goccioline che possono essere stampate l’una vicina all’altra, successivamente coalesciando e creando forti strati. Il processo può essere guidato da diversi tipi di impulsi di pressione che causano l’espulsione delle goccioline dall’ugello. I vantaggi di questo processo includono:

Mancanza di contatto con il substrato, impedendo la contaminazione dell’ugello

Maggiore velocità di stampa

Maggiore controllo

Variabilità del volume e della velocità delle goccioline

Flessibilità nella produzione e opzioni per la personalizzazione

Potenziale per il riciclaggio della gomma

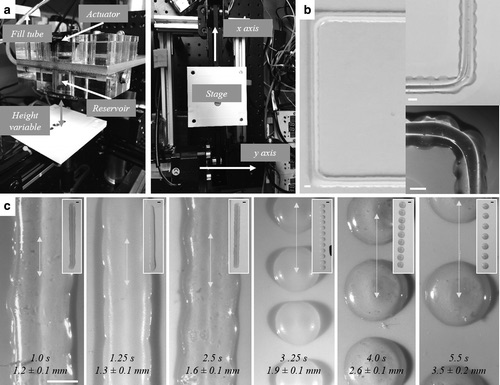

Due testine di stampa, una piccola e una grande, sono state create in laboratorio, con generatori di impulsi che azionano l’attuatore e ogni impulso ha provocato una caduta:

“La piccola testina di stampa utilizza un altoparlante di 20 mm di diametro (8 Ohm, 0,1 W), ha un volume interno del serbatoio del liquido di 4 ml e un ugello conico con un diametro esterno di 1,0 mm”, hanno affermato i ricercatori. “La testina di stampa più grande utilizza un altoparlante Visaton Structure-Borne Driver (8 Ohm, 25 W) con un serbatoio di volume da 9 ml e un ugello conico da 0,85 mm.”

Gli inchiostri utilizzati in questa ricerca erano i seguenti:

Lattice liquido puro – da Liquid Latex Direct (Regno Unito), contenente il 60% di gomma naturale, il 40% di acqua e meno dello 0,3% di ammoniaca.

Lattice liquido – anche da Liquid Latex Direct, contenente il 60% di gomma naturale, il 40% di acqua e meno del 3% di ammoniaca.

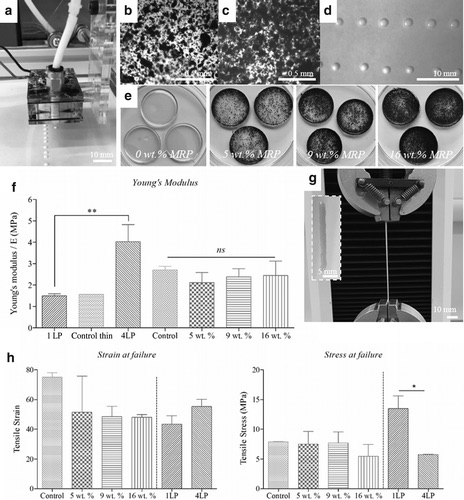

“Pur essendo in grado di inchiostrare il lattice liquido non diluito è una prospettiva interessante in sé, la capacità di aggiungere particelle solide per formare un inchiostro colloidale amplia le applicazioni di mercato per questa tecnica”, affermano gli autori. “L’aggiunta di particelle può essere utilizzata per rinforzare le proprietà meccaniche positive o migliorare altre proprietà come la conduttività termica ed elettrica, la rigidità o l’elasticità di un dato costrutto. Inoltre, ciò include la possibilità di riutilizzare materiali in gomma scartati, sotto forma di polvere di gomma micronizzata (MRP), nella produzione di nuovi prodotti. “

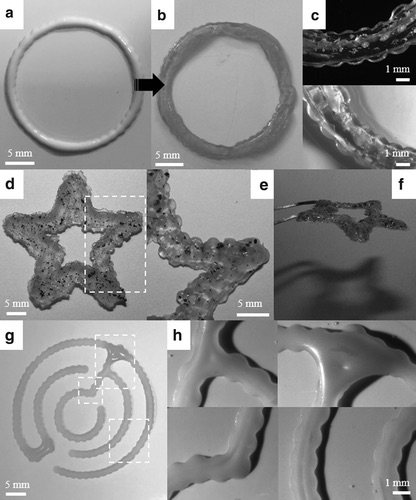

Per la stampa 3D, il team di ricerca ha caricato ciascuna testina di stampa, controllando la contropressione e monitorando la durata e l’intensità dell’impulso. Ogni gocciolina era pensata per fondersi in una forma, costruendo con strati. Hanno usato due metodi diversi per la cura, tramite aria ambiente e aria calda. La stampa continua del puro lattice liquido è stata indicata come “coerente e affidabile” in termini di tempo fino ad un’ora.

Nell’aggiunta di polvere parlon o polvere di gomma micronizzata (MRP), gli autori hanno scoperto che entrambi i materiali avevano la tendenza a raggrupparsi nell’ugello e, nella stampa con MRP, “la gomma del pneumatico solido poteva essere chiaramente visualizzata nella maggior parte delle goccioline”. I ricercatori teorizzano che una migliore procedura di miscelazione e più vibrazioni del serbatoio della testina di stampa potrebbero migliorare questi problemi. Hanno anche notato che le particelle MRP combinate con il lattice riducono la quantità di elasticità, ma non hanno alcun impatto sulla rigidità. Nel complesso, il loro lavoro nella stampa 3D di lattice ad alto contenuto solido ha avuto successo, e i ricercatori hanno affermato che questo studio offre “nuove possibilità” per il riciclaggio dei rifiuti di pneumatici.

“La capacità di stampare con un elevato carico di particelle (alto contenuto di lattice solido con l’aggiunta di parlon in polvere o MRP) e una distribuzione eterogenea delle dimensioni delle particelle dimostra che il design della testina di stampa può funzionare in un’ampia gamma di carichi di particelle solide”, hanno concluso i ricercatori . “Questo è un grande passo avanti, poiché la maggior parte delle stampanti 3D basate su getto d’inchiostro tradizionali non possono funzionare con liquidi viscosi o liquidi con carico di particelle solide.

“Un metodo affidabile di AM con lattice liquido porterebbe grandi vantaggi all’industria, riducendo i costi di produzione (non sono necessari stampi) e aggiungendo un grado senza precedenti di flessibilità nel processo di produzione. Inoltre, lo studio ha messo in evidenza un nuovo metodo di riciclaggio degli pneumatici fuori uso. Con questo lavoro, è prevedibile che in futuro possiamo creare oggetti stampati in 3D con rifiuti di pneumatici in gomma, ampliando gli attuali metodi di riciclaggio e gestione dei rifiuti. “