I RICERCATORI DI NYU TANDON UTILIZZANO L’APPRENDIMENTO AUTOMATICO PER ESPORRE LA VULNERABILITÀ DIETRO I COMPOSITI STAMPATI IN 3D

Applicando gli strumenti ML alle scansioni CT di una parte stampata in 3D, il team della NYU è stato effettivamente in grado di “rubare” i percorsi degli strumenti di stampa dietro la sua forza strutturale, flessibilità e durata. Utilizzando algoritmi ML, che sono stati sviluppati su migliaia di immagini di scansione micro CT, il team ha ricostruito accuratamente il componente entro lo 0,33 percento dell’originale. Ciò solleva seri problemi intorno alla sicurezza della proprietà intellettuale all’interno delle parti composite stampate in 3D, poiché lo sforzo dietro il loro sviluppo può essere aggirato rapidamente ed economicamente usando gli algoritmi ML.

“I metodi di apprendimento automatico vengono utilizzati nella progettazione di parti complesse ma, come dimostra lo studio, possono essere un’arma a doppio taglio, rendendo anche più semplice il reverse engineering”, ha affermato Nikhil Gupta, professore presso il Dipartimento di ingegneria meccanica e aerospaziale di NYU Tandon. “I problemi di sicurezza dovrebbero anche essere presi in considerazione durante il processo di progettazione e nella ricerca futura dovrebbero essere sviluppati percorsi di strumenti non comprensibili”.

I recenti progressi nelle capacità delle stampanti 3D e nuovi materiali di stampa innovativi con caratteristiche migliorate, hanno consentito la co-deposizione di più materiali e la stampa di prodotti multifunzionali. Oggi, grazie alla progressione delle tecnologie additive, ciò può anche essere ottenuto utilizzando sistemi disponibili in commercio. Tuttavia, al fine di riprodurre una parte di alta qualità, il percorso utensile della stampante 3D deve ancora essere configurato con precisione, utilizzando le caratteristiche specifiche di distribuzione, orientamento o rinforzo della parte stampata originale.

La configurazione di parametri di stampa 3D come la frazione di volume, l’orientamento del rinforzo, lo spessore di taglio e il percorso utensile in primo luogo, richiede una grande ricerca e sviluppo per conto dei produttori. Di conseguenza, poiché le parti stampate composite sono spesso utilizzate in settori tecnologicamente avanzati come la produzione di componenti satellitari e aerei, il reverse engineering potrebbe essere visto come la perdita della proprietà intellettuale.

Inoltre, poiché il processo AM è definito come un sistema cyber-fisico (CPS), è esposto a rischi sia fisici che di sicurezza informatica. Ricerche precedenti hanno già rivelato che il consumo di energia o le vibrazioni di una macchina possono essere utilizzate per scopi di ingegneria inversa, ma le inesattezze hanno spesso causato guasti alle parti risultanti. Inoltre, questi difetti incorporati sono difficili da rilevare utilizzando metodi di prova convenzionali distruttivi o non distruttivi, potenzialmente causando debolezze strutturali se utilizzati in applicazioni di uso finale. Secondo i ricercatori, questo può essere potenzialmente combattuto usando le tecnologie per consentire l’identificazione positiva di parti stampate in 3D originali, ma gli studi esistenti non hanno ancora raggiunto i risultati.

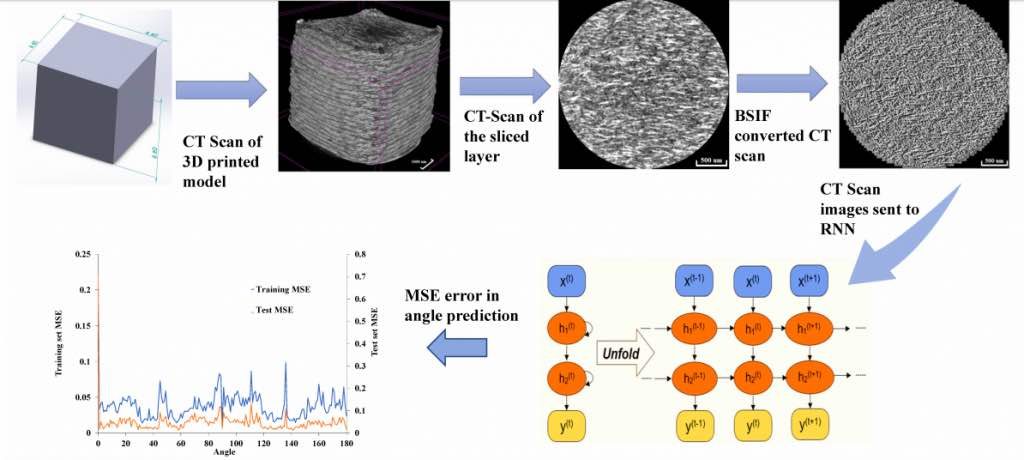

Il team della NYU ha cercato di testare ulteriormente le vulnerabilità dietro i compositi stampati in 3D, utilizzando scanner micro-CT (µCT) per produrre una microscopia di una parte stampata e utilizzare sommariamente gli strumenti ML per ricostruire il suo percorso utensile. Nel fare ciò, i ricercatori hanno anche esaminato i rischi associati all’uso dei metodi ML per consentire la progettazione di materiali compositi, quando gli stessi algoritmi potevano essere dirottati per minare la proprietà intellettuale dietro il lavoro.

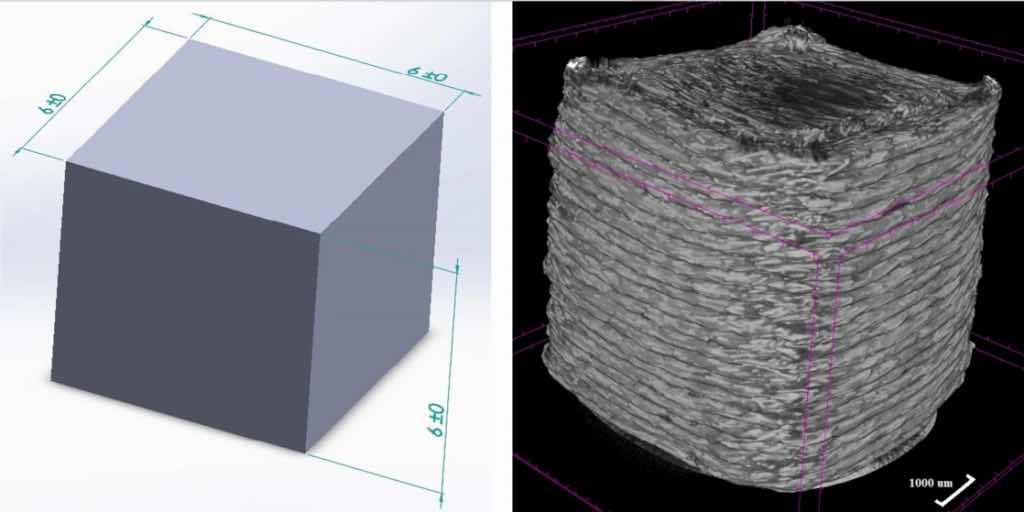

Per testare la loro ipotesi, i ricercatori hanno utilizzato una combinazione di tecniche di scansione, imaging e ML per riprodurre un piccolo cubo composito di materiale. Un microscopio SEM Hitachi S-3400N è stato utilizzato per catturare immagini SEM, che ha permesso al team di misurare l’altezza di ogni strato all’interno del campione originale. Questo è stato seguito da un processo di microscanning condotto con un microscanner SkyScan 1172, che ha catturato 78.373 immagini e ha permesso al team della NYU di identificare l’orientamento della fibra del materiale tra i singoli strati. Ciò sarebbe essenziale per programmare correttamente il percorso utensile della stampante.

Dopo che la parte originale è stata completamente scansionata e ricreata come file CAD, al modello 3D è stato applicato un algoritmo ML supervisionato della rete neurale ricorrente (RNN). Il metodo ML ha usato la direzione delle fibre identificate nelle immagini di scansione µCT, per prevedere e modellare le direzioni di quelle nei livelli futuri e appianare i difetti identificati nelle opere precedenti. Una stampante 3D FlashForge Creator Pro Dual Extruder Fused Filament Fabrication (FFF), è stata successivamente utilizzata per stampare in 3D cinque cubi identici da 6 mm, al fine di testare l’accuratezza del metodo del team della NYU.

Sono state effettuate misurazioni dimensionali sui cubi stampati in 3D e sulle immagini catturate, al fine di misurare la lunghezza di varie sezioni dei prodotti. Entrambi i metodi si sono dimostrati coerenti, presentando solo una piccola deviazione standard ed erano coerenti con quelli del modello CAD. Inoltre, sono state generate 5.250 immagini di scansione µCT come set di dati di test, al fine di verificare l’accuratezza della previsione dell’algoritmo. L’esecuzione del set di dati attraverso il software ML 10.000 volte ha portato a una precisione costantemente migliorata e i cubi risultanti si sono rivelati quasi identici, con il campione ricreato solo dello 0,33% più grande dell’originale.

Mentre gli esperimenti hanno dimostrato la capacità degli attuali strumenti ML di essere addestrati al fine di decodificare i componenti stampati in fibra 3D, ha anche mostrato la facilità con cui tali parti possono essere riprodotte. I cubi compositi del team della NYU potrebbero essere stati creati in forme relativamente semplici, ma hanno dimostrato che usando gli algoritmi RNN, è possibile identificare l’orientamento di stampa di ogni strato di una parte e ricreare il suo percorso utensile di stampa 3D.

“Questi risultati mostrano che i metodi ML disponibili possono essere addestrati per prevedere l’angolo della fibra nei compositi rinforzati con fibra e sviluppare componenti a ingegneria inversa”, ha concluso il team di ricerca. “Sebbene la geometria del pezzo sia semplice nell’esempio attuale, il successo del metodo ML nell’identificare il tracciamento in un dato orientamento delle fibre, dimostra la possibilità di ricostruire il codice G e decodificare qualsiasi parte composita”.

Apprendimento automatico nel settore della stampa 3D

Gli strumenti ML sono stati utilizzati dai ricercatori in vari modi all’interno di AM, spesso con l’obiettivo di migliorare le caratteristiche dei materiali di stampa 3D.

Un ricercatore della Swinburne University of Technology e il direttore della società di costruzioni francese Bouygues Travaux Publics, ad esempio, hanno usato tecniche ML per migliorare i materiali da costruzione stampati in 3D . Lo studio mirava a ideare un cemento con una maggiore resistenza alla compressione e un metodo per classificare la stabilità di altri composti stampati in 3D.

Allo stesso modo, Intellegens , una società di intelligenza artificiale dell’Università di Cambridge , ha sviluppato un nuovo algoritmo ML per la progettazione di nuovi materiali per la stampa 3D. Denominato Alchemite, il software è stato utilizzato per progettare una nuova lega a base di nichel per la deposizione laser diretta, eliminando i tempi lunghi e i costi associati agli esperimenti.

Gli scienziati dell’Università Politecnica di San Pietroburgo (SPbPU) di Peter the Great hanno anche sviluppato modelli matematici per rendere la stampa 3D più efficiente . Utilizzando una rete neurale, il team mirava a rendere la stampa 3D in metallo più veloce e meno dispendiosa.

I risultati dei ricercatori sono dettagliati nel loro articolo intitolato ” Reverse engineering di parti composite prodotte da additivi mediante ricostruzione del percorso utensile mediante imaging e machine learning ” pubblicato sulla rivista Science Direct . Il rapporto è stato scritto da Kaushik Yanamandra, Guan Lin Chen, Xianbo Xu, Gary Mac e Nikhil Gupta.