Produzione di cristalli singoli di nichel puro tramite fusione laser selettiva con raggio laser a sommità piatta

È stata studiata l’esplorazione del profilo laser flat-top nella fabbricazione di una struttura a cristallo singolo (SX) utilizzando la fusione laser selettiva (SLM) in Ni puro. L’ottimizzazione dei parametri ha portato alla formazione di un melt pool planare. È stata ottenuta una trama omogenea quasi{001}<100> con bordo del grano ad angolo alto (HAGB) soppresso in altezze di costruzione superiori a 20 mm senza un seme SX. Inoltre, il pool di fusione planare ha soppresso l’accumulo di dislocazione geometricamente necessario e ha impedito la ricristallizzazione dinamica continua indotta dalla deformazione che potrebbe causare la formazione di HAGB. Pertanto, è stata ottenuta con successo una struttura SX con una trama omogenea quasi {001}<100> e HAGB soppresso senza un seme SX.

astratto grafico

Download : Scarica l’immagine ad alta risoluzione (176KB)

Download: scarica l’immagine a grandezza naturale

Articolo precedente in questione

Prossimo articolo in questione

Parole chiave

Fusione laser selettiva

Nichel

Microstruttura

Struttura

Solidificazione

introduzione

La domanda di componenti in superleghe a base di Ni prodotti tramite la produzione additiva è aumentata in risposta al crescente utilizzo di componenti ad alta temperatura come i motori a reazione. Rapporti recenti dimostrano che le superleghe a cristallo singolo (SX) a base di Ni possono essere fabbricate con successo tramite la fusione del fascio di elettroni senza utilizzare semi SX [ 1 , 2 ]. Ci sono alcuni rapporti sulla fabbricazione di superleghe SX a base di Ni utilizzando la fusione laser selettiva (SLM). Chen et al. [3] hanno dimostrato la fattibilità di fabbricazione di una struttura SX utilizzando una piastra da costruzione SX. In un altro studio di Sanchez-Mata et al. [4]è stata dimostrata la fabbricazione di SX fino a un diametro di circa 220 µm all’interno di un campione cilindrico con un diametro di 250 µm, sebbene le informazioni sulla piastra di costruzione o su un seme SX non fossero dichiarate. Il forte gradiente termico durante l’SLM, causato dal rapido riscaldamento dello strato superiore, dalla conducibilità termica limitata e dalla temperatura più bassa dello strato sottostante, rende difficile il controllo del difetto e del bordo del grano (GB), dell’uniformità della trama e della soppressione della deformazione . 5] , [6] , [7] . Aggiustamenti complessi della strategia di scansione [8] o utilizzo di semi SX [9]sono spesso richiesti per un controllo preciso della struttura. Cicli termomeccanici ripetitivi inducono un’elevata densità di deformazione e dislocazione nel prodotto SLM as-built, con conseguente ricristallizzazione dinamica (DRX) e formazione di nuovi grani [ 10 , 11 ]. Pertanto, il controllo della struttura del grano nel prodotto SLM tramite gradienti termici e fattori di induzione della deformazione è essenziale per ottenere una struttura SX.

La maggior parte della ricerca precedente sulla microstruttura e sui controlli di tessitura in SLM utilizzava un raggio a base gaussiana [ 10 , [12] , [13] , [14] , [15] ]. Il flusso di energia gaussiana diminuisce allontanandosi dal centro del raggio del raggio [ 16 , 17 ], determinando una differenza nella penetrazione della profondità del bagno di fusione dal centro al bordo. Al contrario, è stato dimostrato che l’uso di un laser flat-top produce una trama forte con crescita colonnare [ 18 , 19 ]. Il profilo flat-top assorbe uniformemente l’energia laser attraverso l’area del punto laser [16] , con conseguente miglioramento dell’adesione della polvere fusa [20]e modifica della geometria del melt pool [17] . Attualmente non ci sono rapporti con indagini dettagliate sul processo di formazione della microstruttura utilizzando la soppressione del limite di grano piatto e ad alto angolo (HAGB). Questo studio dimostra l’uso di un profilo a trave piatta per la fabbricazione di una struttura SX per Ni puro senza l’uso di una piastra di costruzione SX in SLM. Ciò fornirà nuove informazioni sul processo necessario per ottenere la microstruttura desiderata e le proprietà associate tramite l’applicazione di vari principi laser nel processo SLM , in particolare per ottenere la struttura SX.

materiale e metodi

La fabbricazione SLM è stata eseguita in atmosfera Ar utilizzando un SLM 280 HL (SLM Solutions, Germania). L’apparato SLM comprendeva un laser flat-top e un laser gaussiano con diametri del fascio ( db ) rispettivamente di 700 µm e 80 µm. Sono state analizzate tracce singole per determinare la geometria del bagno di fusione utilizzando lastre di Ni policristallino di elevata purezza che misurano 76 × 81 × 5 mm con una rugosità superficiale media di 1,59 µm. La piastra non è stata rivestita con uno strato di polvere. La potenza ( P ) e la velocità di scansione ( v ) del laser utilizzate per creare le tracce variavano rispettivamente tra 100 e 900 W e 100–1500 mm/s. La lunghezza della densità di energia per traccia ( E T) è stato ottenuto uno spettro di 0,71–10,42 J/mm 2 usando l’ Eq. 1 :(Eq. 1)eT=P/(v·db)

Le tracce 1, 2 e 3 sono state fabbricate utilizzando una combinazione di potenza laser (in W) e velocità di scansione (in mm/s) rispettivamente di 500–140, 600–100 e 300–600. Per le tracce 1 e 2 è stata utilizzata una trave piatta, mentre per la traccia 3 è stata utilizzata una trave gaussiana . La geometria del bagno di fusione è stata osservata sul piano della direzione di costruzione (BD)-direzione del tratteggio (HD) che è perpendicolare alla direzione di scansione (SD). Poiché il limite del pool di fusione è appena evidente per i metalli puri [21] , il pool di fusione formato durante le tracce di fusione singola è stato considerato una regione contenente grani più allungati e grossolani rispetto alla massa in questo studio. Le profondità del bagno di fusione sono state misurate in punti al centro e il 15% della larghezza del bagno di fusione a parte il bordo del bagno di fusione per entrambi i lati sul piano BD-HD. I multistrati erano basati suCombinazione P – v della geometria del pool di fusione osservata. Lo spazio di tratteggio ( h ) è stato impostato tra 70 e 200 µm, mentre lo spessore dello strato è stato mantenuto a 30 µm. Una densità di energia nell’intervallo 16,32–61,16 J/mm 3 è stata ottenuta per i multistrati ( EM ) usando l’ Eq. 2 [22] :(Eq. 2)eM=betaPh4αdbvdove, β e α rappresentano rispettivamente il fattore di assorbimento (∼0,8 [23] ) e la diffusività termica (∼22 mm 2 /s per Ni puro [24] ). I parametri utilizzati per la fabbricazione di multistrati sono stati elencati nella Tabella 1 .

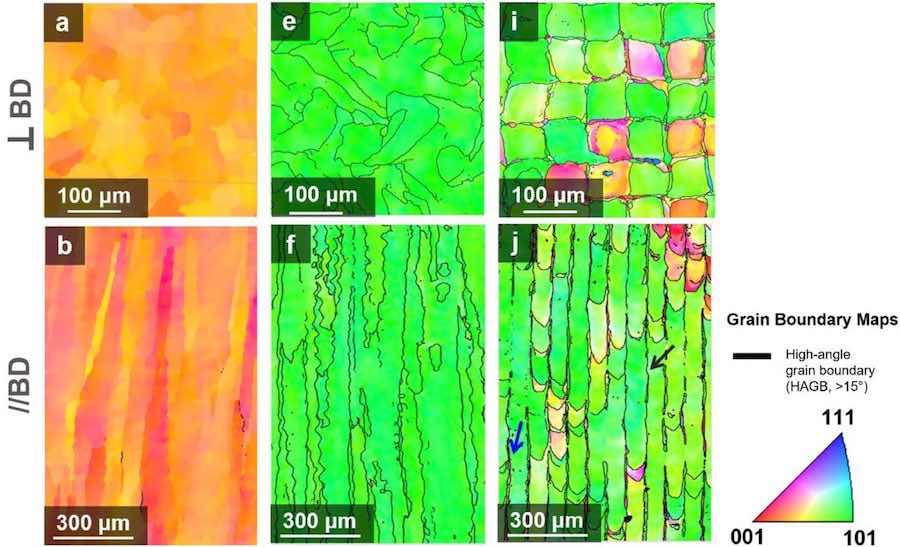

La dimensione media delle particelle della polvere di Ni (34,0 µm) è stata stimata utilizzando un analizzatore di dimensioni delle particelle di diffrazione laser Microtrac S3500. La Fig. 1 mostra la distribuzione granulometrica . Il piano SD-HD è stato scansionato al laser con una strategia di scansione di rotazione di 90° [25] . I campioni cilindrici (12 mm di diametro e 30 mm di altezza) sono stati stampati su lastre di acciaio inossidabile policristallino 304. In questo studio, lo stadio della polvere non è stato riscaldato. Tutti i campioni sono stati sezionati e rettificati con carta abrasiva (n. 320 e n. 600) e quindi lucidati meccanicamente utilizzando sospensioni diamantate (9, 3 e 1 µm) e silice colloidale . Microscopia elettronica a scansione (SEM, JEOL JSM-7001F) e diffrazione elettronica a retrodiffusione(EBSD) sono stati utilizzati per caratterizzare la microstruttura dei campioni. L’analisi EBSD ha coperto aree minime che misurano 400 × 400 µm, 100 × 100 µm per la sezione trasversale SD–HD e 800 × 1200 µm per la sezione trasversale HD–BD, con una dimensione del passo di 1,2 µm, 0,25 µm e 3 µm, rispettivamente. I dati EBSD sono stati analizzati utilizzando il software TSL OIM 7 e ATEX [26] . Il bordo del grano ad angolo basso (LAGB) e HAGB sono stati classificati rispettivamente per errori di orientamento di 5°–15° e >15°.

continua su https://www.sciencedirect.com/science/article/pii/S2772369022000408#!