I RICERCATORI ESPLORANO IL METODO DI STAMPA DEL CALCESTRUZZO 3D A INIEZIONE PER LA COSTRUZIONE I ricercatori della TU Braunschweig hanno presentato un nuovo tipo di processo di stampa 3D che potrebbe potenzialmente spingere i limiti della produzione additiva nel settore delle costruzioni, chiamato Injection 3D Concrete Printing (I3DCP) in sospensione.

All’interno della costruzione in calcestruzzo, le attuali tecniche di produzione additiva tendono a concentrarsi sulla stampa strato per strato tramite estrusione, getto o rilegatura del materiale. Sebbene queste tecnologie abbiano i loro meriti, possono essere compensate da inconvenienti in termini di risoluzione geometrica e complessità, qualità della superficie e bassi tassi di costruzione.

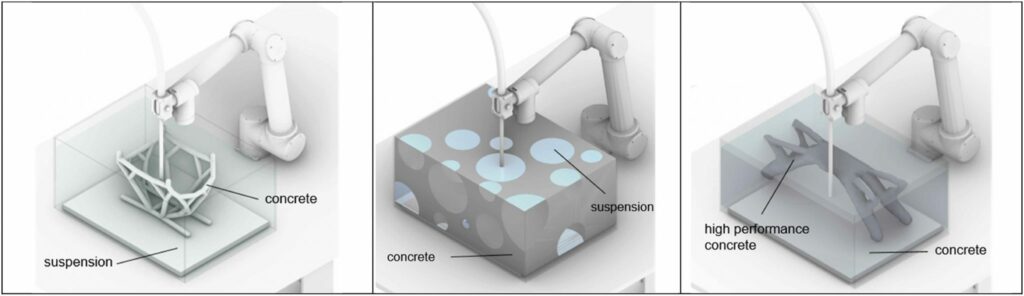

L’idea di base di I3DCP in sospensione è quella di superare i limiti della stampa 3D a strati iniettando roboticamente un materiale fluido in un altro. Ciò crea una struttura stabile a causa delle proprietà reologiche specifiche di ciascun materiale o del modo in cui fluiscono in risposta a forze o sollecitazioni.

Secondo i ricercatori, questo metodo offre tassi di costruzione più elevati e la capacità di stampare traiettorie a forma libera non vincolate dalle forze gravitazionali. Pertanto, I3DCP potrebbe stabilire caratteristiche strutturali ed efficienze completamente nuove per le strutture in calcestruzzo stampate in 3D.

La prima applicazione su larga scala di I3DCP è stata presentata dalla start-up francese Soliquid, che ha estruso il calcestruzzo in una matrice di gel riutilizzabile utilizzando un robot a 6 assi per creare una barriera corallina artificiale di 2,5 tonnellate su larga scala. Non sono state necessarie strutture di supporto poiché il gel ha mantenuto il componente in posizione durante il processo di stampa fino a quando non si è indurito e può essere rimosso.

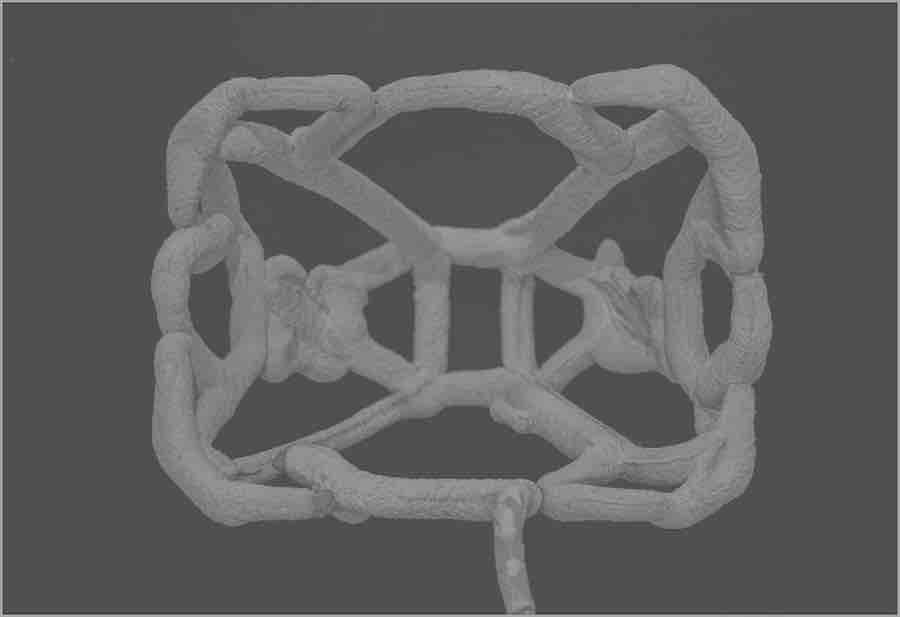

Nello stesso anno è stato istituito presso TU Braunschweig uno studio di progettazione sperimentale per progettare e produrre strutture spaziali su piccola scala con tecnologia I3DCP. Invece di utilizzare un gel, tuttavia, i ricercatori hanno iniziato a sperimentare l’uso di una sospensione di calcare macinato come liquido vettore.

Mentre le prime applicazioni della tecnica hanno mostrato risultati promettenti, è necessaria una maggiore conoscenza dei requisiti reologici del calcestruzzo iniettato e dei liquidi di supporto per far avanzare la tecnologia in applicazioni su scala industriale. I ricercatori stanno anche esaminando la riciclabilità del liquido vettore e il suo impatto economico ed ecologico.

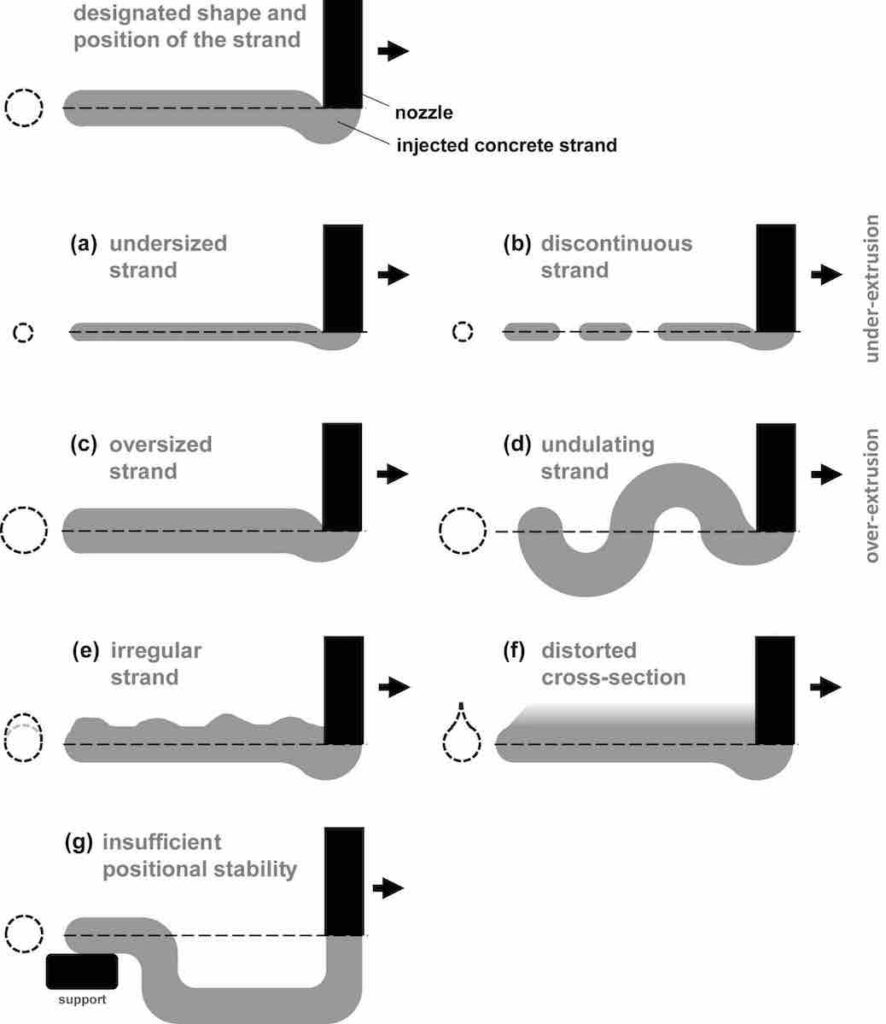

Il successo del processo I3DCP si basa sul delicato equilibrio di forze tra il peso del materiale in calcestruzzo iniettato (A), la forza di galleggiamento del liquido di trasporto in cui viene iniettato (B), la forza dell’ugello di stampa e la proprietà reologiche di entrambi i materiali. Se non viene raggiunto il giusto equilibrio tra queste forze, ciò porterà a un oggetto di forma indesiderabile.

Nel frattempo, la forma della struttura stampata in 3D è determinata dalla portata di estrusione, dalla velocità dell’ugello guidato dal robot e dall’area della sezione trasversale dell’ugello.

Potenziali guasti durante la stampa di calcestruzzo 3D a iniezione. Immagine tramite TU Braunschweig.

Il calcare macinato è considerato un materiale di riempimento inerte che è sia riutilizzabile che economico. Secondo il team TU Braunschweig, le sospensioni di calcare macinato offrono vantaggi rispetto ai gel in termini di costo, riutilizzabilità e controllo delle proprietà reologiche.

Per superare le sfide dell’I3DCP in sospensione e per testare l’efficacia della loro tecnica, i ricercatori hanno condotto più esperimenti utilizzando un robot leggero UR 16. Tre casseforme sono state posizionate su due lati adiacenti del tavolo del robot e sei stampi sono stati riempiti con la sospensione calcarea macinata. Il robot ha quindi estruso il calcestruzzo negli stampi a una velocità di 0,000025 m³/s.

Gli elementi stampati I3DCP rinforzati risultanti hanno formato una versione in scala di un ponte a traliccio a forma di arco, che secondo i ricercatori mostra un grande potenziale per nuove strutture in calcestruzzo leggero. A differenza della deposizione strato per strato di fili orizzontali inerente alla maggior parte delle tecnologie di stampa del calcestruzzo 3D, il team è stato in grado di produrre strutture in calcestruzzo complesse stampando traiettorie spazialmente libere che non sono limitate dalle forze gravitazionali durante la stampa.

In futuro, il team di Braunschweig cercherà di far progredire la propria tecnica I3DCP regolando il diametro del filone del calcestruzzo iniettato controllando il suo flusso di forza variabile. Questo, ritengono, potrebbe vedere l’istituzione di un “linguaggio tettonico completamente nuovo, mai visto prima” e una migliore efficienza strutturale per la costruzione di strutture in calcestruzzo.

Ulteriori informazioni nello studio possono essere trovate nel documento intitolato: “Stampa di calcestruzzo 3D a iniezione in un liquido di supporto – Fisica sottostante e applicazioni alle strutture leggere del telaio spaziale”, pubblicato sulla rivista Cement and Composites. Lo studio è stato co-autore di D. Lowe, A. Vandenberg, A. Pierre, A. Thoman, H. Kloft e N. Hack.