Progetto su Misura per la Competizione

Il team USC Racing – Formula SAE dell’Università della Southern California si affianca a Wayland Additive per la produzione additiva del collettore di scarico della monoposto 2025. Formula SAE è una competizione didattica internazionale in cui squadre accademiche progettano, costruiscono e portano in pista vetture a motore termico, confrontandosi in prove statiche di progettazione e valutazione economica e in sfide dinamiche di accelerazione, handling e durata.

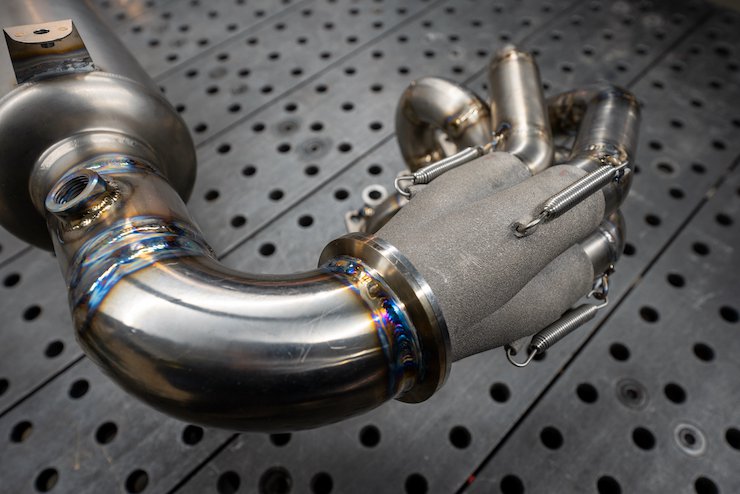

Il collettore di scarico in titanio

Il collettore additivo unisce i flussi di scarico dei cilindri in un’unica uscita, condizione cruciale per prestazioni e resa del propulsore. Realizzato in titanio Ti6Al4V con tecnologia NeuBeam® su sistema Calibur3®, il pezzo presenta una geometria complessa, caratterizzata da tubi da 1 mm con angoli ottimizzati per minimizzare le perdite di pressione. Rispetto al metodo tradizionale — che richiede il taglio e la saldatura manuale di nove tubi, cinque dei quali vanno sagomati per adattarsi con tolleranze ridotte — la soluzione additiva riduce la lunghezza complessiva del collettore del 50%.

Collaborazione e fase di prototipazione

Le due realtà si incontrano all’evento RAPID + TCT di Los Angeles; da quel momento, ingegneri e studenti lavorano a stretto contatto su iterazioni progettuali e prove meccaniche. Dopo numerosi affinamenti del design e test di resistenza, il collettore viene consegnato al team USC Racing per i collaudi su banco e infine portato in gara dal 14 al 17 maggio 2025.

Prestazioni in pista e risultati

All’appuntamento di Watkins Glen, la monoposto equipaggiata con collettore additivo conquista il terzo posto nella prova di autocross, che misura la velocità sul percorso tortuoso, e completa l’endurance, obiettivo interno raggiunto da appena 49 squadre su 120 lo scorso anno.

Tecnologia NeuBeam® e caratteristiche del processo

Wayland Additive sfrutta il processo NeuBeam®, una variante di e-beam powder bed fusion in grado di neutralizzare la carica dell’elettrone e garantire controllo metallurgico superiore rispetto ai sistemi laser. Questo approccio produce tensioni residue ridotte, minimizza gli interventi di finitura e permette di lavorare leghe complesse come il titanio senza deformazioni. La piattaforma Calibur3® offre un volume di costruzione ampio e tempi di consegna rapidi, fattori determinanti quando si lavora con scadenze serrate.

Vantaggi per il progetto e prospettive

Secondo Samuel McCarthy, responsabile sospensioni di USC Racing, la manifattura additiva elimina problematiche di spazio e assemblaggio: il collettore occupa metà dello spazio rispetto a un analogo tradizionale, semplificando l’integrazione nel telaio e riducendo la complessità di montaggio. Keegan Duarte di Wayland Additive aggiunge che l’alto grado di automazione del Calibur3® ha permesso di consegnare i componenti in tempi compatibili con il calendario di gara, dimostrando come la tecnologia additiva risponda a vincoli reali di produzione.