Un nuovo inverter per veicoli elettrici ad alte prestazioni: silicio carburo e stampa 3D per una gestione compatta ed efficiente dell’energia

Il Fraunhofer IZM, in collaborazione con Bosch e Porsche, ha sviluppato un convertitore di potenza pensato per soddisfare le esigenze specifiche dei veicoli elettrici di fascia alta. Il progetto, denominato “Dauerpower”, ha portato alla realizzazione di un inverter capace di raggiungere una potenza massima di 720 kilowatt, mantenendo al contempo dimensioni contenute, efficienza energetica elevata e capacità di operare sotto carico continuo.

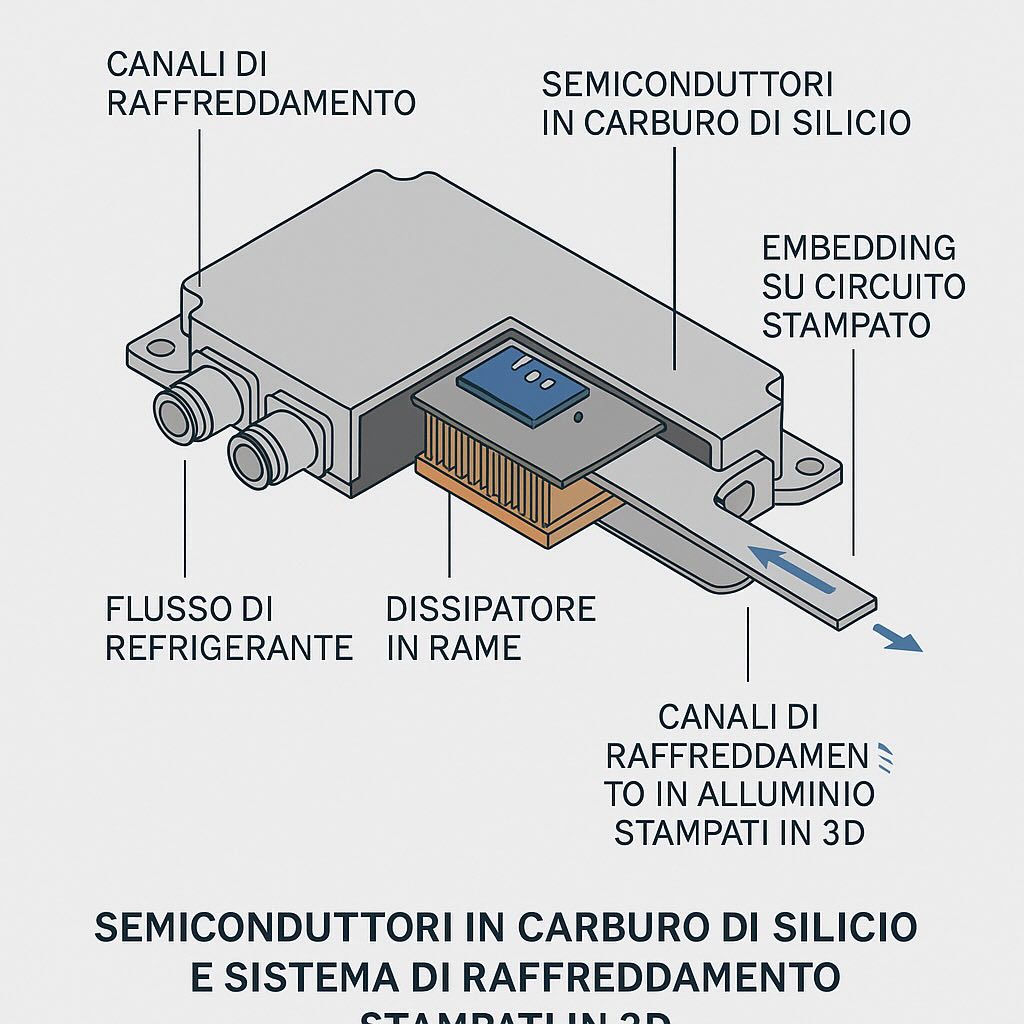

L’iniziativa si concentra su una combinazione mirata di tecnologie avanzate: l’utilizzo di semiconduttori in carburo di silicio (SiC) e l’integrazione di componenti realizzati tramite stampa 3D, in particolare per il sistema di raffreddamento. Questo approccio ha permesso di ottenere un dispositivo più compatto e performante rispetto agli inverter tradizionali basati su silicio.

Il ruolo dei transistor in carburo di silicio

Al centro della progettazione si trovano i transistor realizzati in carburo di silicio, selezionati per le loro proprietà fisiche superiori rispetto al silicio convenzionale. Questi semiconduttori presentano una maggiore tolleranza alle alte temperature, una minore capacità parassita e una più bassa resistenza al passaggio di corrente a parità di superficie. Tali caratteristiche permettono una gestione più efficiente dell’energia elettrica, riducendo le perdite durante le fasi di commutazione e conduzione.

Un altro aspetto tecnico rilevante è la bassa induttanza del modulo, fissata a soli 1,1 nanohenry. Questo parametro è cruciale per velocizzare i tempi di commutazione e limitare le perdite associate al passaggio da uno stato all’altro del transistor. Il risultato è una maggiore efficienza complessiva del sistema.

Integrazione avanzata dei componenti: embedding su circuito stampato

Il design dell’inverter prevede l’embedding dei componenti di potenza all’interno del circuito stampato, una tecnica che riduce la distanza tra le linee di andata e ritorno della corrente. Questo consente una significativa diminuzione della induttanza di dispersione, con benefici diretti sulla rapidità di commutazione e sulla gestione termica.

In pratica, questa configurazione permette di semplificare il tracciato elettrico, minimizzare le interferenze elettromagnetiche e aumentare l’affidabilità del sistema durante l’uso prolungato ad alte potenze.

Sistema di raffreddamento a doppio stadio con componenti stampati in 3D

Per garantire la stabilità termica dell’inverter anche in condizioni di carico costante, è stato sviluppato un sistema di raffreddamento a due stadi, i cui elementi principali sono stati realizzati con tecniche di stampa 3D. Il dissipatore in rame è impiegato per distribuire localmente il calore generato nei punti più critici, grazie alla sua elevata conducibilità termica. A esso si affianca un canale di raffreddamento in alluminio, anch’esso stampato in 3D, attraverso il quale scorre una miscela di acqua e glicole per convogliare il calore verso l’esterno.

L’intero sistema è progettato per lavorare con una perdita di carico contenuta: con una portata di 10 litri al minuto, la caduta di pressione si mantiene entro i 150 millibar. Questo consente di mantenere l’efficienza termica senza sovraccaricare il circuito idraulico e senza compromettere l’integrità dei componenti interni.

Densità di potenza e modularità: caratteristiche per la produzione e la manutenzione

Il nuovo inverter raggiunge una densità di potenza di 200 kVA per litro, un valore che lo colloca nettamente al di sopra delle soluzioni attualmente diffuse nel settore automobilistico. Oltre alla compattezza, il sistema presenta una struttura modulare, che consente la sostituzione o manutenzione delle singole unità senza la necessità di smontare l’intero dispositivo. Questo rappresenta un vantaggio sia in fase di produzione, sia per le operazioni post-vendita.

Un progetto per il settore automotive del futuro

La presentazione ufficiale dell’inverter è prevista in occasione della fiera PCIM Europe, che si terrà a Norimberga dal 6 all’8 maggio. Il progetto è stato realizzato con il supporto del Ministero Federale per l’Economia e la Protezione del Clima della Germania.

L’obiettivo condiviso da tutti i partner coinvolti è contribuire all’evoluzione dell’elettronica di potenza per la mobilità elettrica, offrendo soluzioni che combinino efficienza energetica, compattezza meccanica e integrazione funzionale, senza trascurare aspetti come la sostenibilità e la flessibilità nella progettazione.