I tipi di acciaio con un futuro includono gli acciai al cromo martensitici, che sono ideali per le applicazioni nella costruzione di veicoli grazie alla loro struttura leggera e alle proprietà di corrosione. Questi materiali sono particolarmente richiesti quando si progettano contenitori per batterie resistenti agli urti per auto elettriche. L’Istituto Fraunhofer per la tecnologia laser ILT di Aquisgrana utilizza quindi anche questi componenti sofisticati come componenti dimostrativi per la saldatura e il trattamento termico con il laser.

Nell’ambito del progetto di ricerca AiF FAAM, finanziato da FOSTA – Research Association for Steel Applications, esperti dell’industria e della ricerca hanno esaminato da vicino lo stato dell’arte in termini di materiali: la conferenza finale online dell’estate 2020 si è occupata di nuove soluzioni di costruzione leggera e tecnologia di giunzione e cuciture frontali per acciai al cromo martensitici. La tecnologia laser gioca un ruolo molto importante. L’azienda di Aquisgrana ha esaminato in dettaglio l’idoneità per la saldatura di un acciaio al cromo indurito a pressione con struttura martensitica X46Cr13 (1.4034) in giunti identici e non identici per il montaggio. Questo è considerato difficile da saldare a causa del suo alto contenuto di carbonio. I composti dissimili erano combinazioni con acciaio ad alto tenore di manganese temprato (1.4678), martensite indurito a pressione (1.5528), acciaio bifase ad alta resistenza (1.0944) e acciaio strutturale a grana fine laminato a freddo (1.0984). Martin Dahmen, Macro Joining and Cutting Group presso Fraunhofer ILT: “L’obiettivo principale era la miscelazione dei diversi materiali, la metallurgia e i profili di proprietà risultanti”.

Migliori connessioni grazie al trattamento termico

La qualità di giunzione può essere aumentata mediante trattamento termico. A tale scopo, giunzioni lineari nel giunto sovrapposto nell’intervallo di temperatura da 300 a 700 ° C al di fuori del processo (ex-situ) sono state trattate termicamente con una connessione identica 1.4034, che ha dovuto dimostrare la loro qualità nella successiva prova di taglio. “Le resistenze più elevate e le durezze più basse sono state rilevate tra 400 ° e 500 ° C”, spiega Dahmen. “L’elevata percentuale di cedimento duttile sulla superficie della frattura è notevole anche a 400 ° C.” In vista del trattamento termico con radiazione laser, sono stati mirati tempi di permanenza brevi.

Le reazioni di saldature dissimili variano

Ma che aspetto hanno i risultati con connessioni dissimili? I risultati variano a causa del diverso comportamento di avviamento. Le indagini sulla combinazione di 1.4034 con acciaio strutturale bifase ea grana fine hanno dimostrato che una temperatura di rinvenimento di 400 ° C offre prestazioni migliori anche qui. Diversa è la situazione con altri materiali: si consiglia cautela con gli acciai al manganese-boro presso-temprati, in quanto perdono la loro resistenza a 300 ° C, mentre questa temperatura in gran parte non influisce su 1,4034.

Gli strati superficiali migliorano il trattamento termico del laser

I valori di prova servono come passo verso il futuro: il trattamento termico mediante laser. La ricottura della zona di giunzione è stata dimostrata in un processo a valle con un laser a diodi. I valori di durezza misurati hanno mostrato che è possibile raggiungere temperature fino a 650 ° C. Ciò corrisponde alla temperatura massima alla quale è possibile il rinvenimento del materiale senza perdita di resistenza. Il trattamento termico laser consente un trattamento termico selettivo a livello della giuntura in modo che venga processato solo il materiale critico. Le proprietà ottiche della superficie possono essere utilizzate specificatamente per il trattamento termico. Dahmen: »L’aumento del grado di assorbimento nel cordone di saldatura porta alla ricottura della saldatura e della linea di fusione, mentre la zona interessata dal calore subisce un minore apporto di calore.

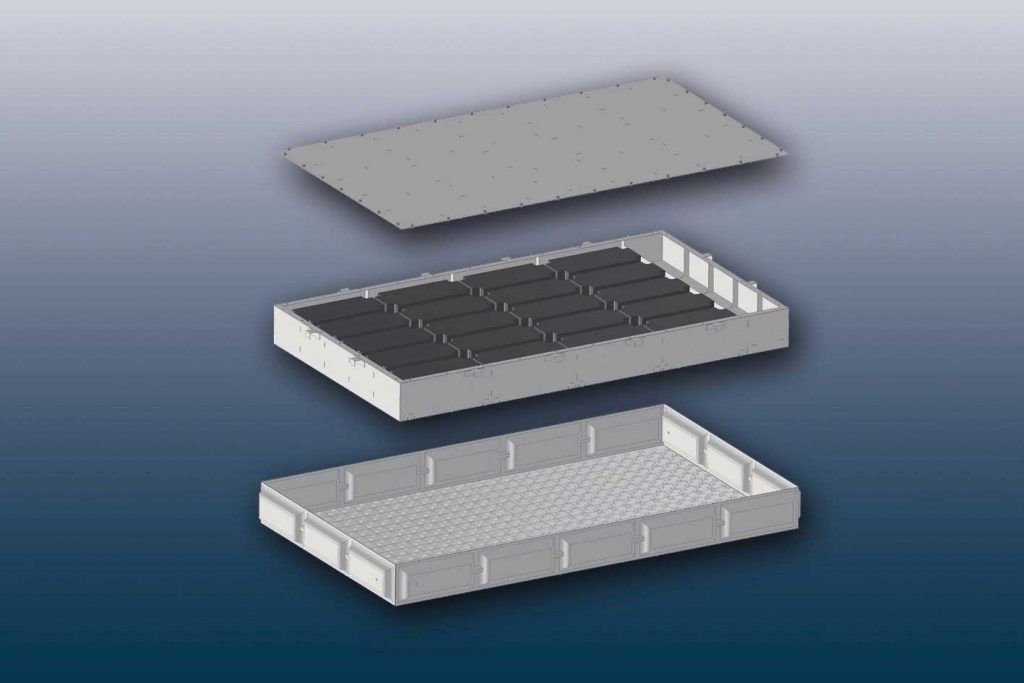

Le scatole delle batterie dimostrano la qualità della saldatura

Die Versuche zeigten, dass sich kaltverfestigter Austenit und kaltgewalzter Feinkornbaustahl nicht per Laser wärmebehandeln lassen. 400°C Anlassen per Laser funktionierte bei der Werkstoffpaarung 1.4034/Dualphasenstahl DP980. Die Ergebnisse will das Fraunhofer ILT nutzen, um die Entwicklung laserbasierter Verfahren in einem Zukunftsprojekt weiter voranzutreiben. Diese Erkenntnisse sollen als Grundlage für die Berechnung und den Entwurf eines Batteriekastens mit aufgesetztem Crash-Rahmen dienen. Dabei besteht der Modulträger aus einem Materialmix aus ultrahochfesten und supraduktilen Stählen. Die Aachener nutzen beim Crashrahmen aus nicht kaltverfestigtem Hochmanganstahl die hohe spezifische Energieaufnahme zum Abfangen eines Aufpralls. Die hohe spezifische Energieaufnahme kommt durch Zwillingsbildung zustande. Dank dieser Kombination beträgt das Leergewicht mit etwa 70 kg deutlich weniger als konventionelle Batteriekästen aus Stahl, die in Integralbauweise bis zu 150 kg auf die Waage bringen.

Processo di gonfiaggio senza attrezzi

La struttura e il test seguiranno a breve: Il crash frame deve essere realizzato formando in forme interne di pressione. L’effetto corrisponde a quello dell’idroformatura, ma senza attrezzi e controllo della temperatura. Dahmen: »Saldiamo insieme due lamiere in un giunto parallelo. Il componente viene gonfiato utilizzando un mezzo di pressione per portarlo nella forma desiderata. “Lo scienziato vede buone prospettive future per ulteriori progetti di ricerca. Considera promettenti le giunture della superficie frontale, con cui Christoph Wendt della tecnologia applicativa della Scansonic MI GmbH a Berlino ha sviluppato una speciale testa laser. “Con questa tecnologia, il materiale e quindi il peso potrebbero essere risparmiati utilizzando flange più strette”, riassume Dahmen.

Il progetto IGF 19556 N / P1175 “Ulteriore sviluppo, sicurezza dei giunti tecnici e progettazione tecnica dei giunti saldati con acciai al cromo martensitici” di FOSTA – Forschungsvereinigung Stahlanendung e. V., Düsseldorf, è stato finanziato attraverso l’AiF come parte del programma per promuovere la ricerca della comunità industriale (IGF) dal Ministero federale dell’economia e dell’energia sulla base di una risoluzione del Bundestag tedesco. Il progetto è stato realizzato presso il Fraunhofer Institute for Laser Technology ILT in collaborazione con il Laboratory for Material and Joining Technology (LWF) dell’Università di Paderborn e il dipartimento di System Reliability, Adaptronics and Machine Acoustics (SAM) dell’Università Tecnica di Darmstadt.