L’anno scorso, ITAMCO (Indiana Technology and Manufacturing Companies), che si concentra sull’esplorazione di alternative ai processi di produzione tradizionali, ha collaborato con i ricercatori della Purdue University per creare una versione stampata in 3D di un a serie di pannelli superficiali per la pista di un aeroporto da utilizzare per l’Aeronautica degli Stati Uniti. in operazioni di volo temporaneo o di spedizione.

Dopo aver vinto i finanziamenti per la Fase I del programma competitivo SBIR (Small Business Innovation Research), il team è stato in grado di competere per il finanziamento del progetto di Fase II per i pannelli superficiali della pista stampati in 3D e ha annunciato di aver ricevuto questo finanziamento.

Le piccole imprese con sede negli Stati Uniti sono incoraggiate a lavorare sulla ricerca federale / ricerca e sviluppo come parte del programma SBIR, con la possibile commercializzazione come obiettivo finale. ITAMCO fornisce ingranaggi aperti e servizi di lavorazione di precisione alle industrie pesanti dal 1955 e ha lanciato con successo una “Iniziativa tecnologica strategica per la produzione additiva” nel 2015. ITAMCO ei suoi partner hanno confermato il potenziale commerciale, la fattibilità e il merito tecnico del Tappetino per pista stampato in 3D per la Fase I, ma la Fase II vedrà il team passare al prototipo e ai processi di test.

Sentiamo spesso il termine “prontezza” usato quando si discute di obiettivi militari, che misura la capacità di un’unità di compiere la sua missione. Dalla guerra del Vietnam, le forze armate statunitensi hanno utilizzato più spesso una superficie di pista portatile realizzata con AM-2, una stuoia di assi di alluminio. Anche se questo ha funzionato per decenni, l’Air Force crede che sia tempo per un aggiornamento e il team del progetto di ricerca di ITAMCO è pronto a fornire.

L’obiettivo di ricerca del team è stato quello di creare un’alternativa al tappeto della pista AM-2 utilizzando un rotolo o un foglio resistente, la tecnologia e la produzione additiva forniranno molteplici vantaggi in questa impresa. I tappetini portatili per le vie aeree devono essere abbastanza resistenti da resistere a molti decolli e atterraggi di aerei, ma comunque facili da riporre e configurare. Lavorando con Pablo Zavattieri, professore associato presso la Lyles School of Civil Engineering di Purdue , il team ha proposto una soluzione che presenta una superficie superiore, che corrisponderà alla superficie inferiore, e utilizza la geometria Phase Transforming Cellular Matrix (PXCM) per aiutare con le sollecitazioni di carico e di taglio che il materassino dovrà sopportare.

Il professor Zavattieri ha spiegato: “Il vantaggio principale è che non solo può essere utilizzato come materiale che assorbe energia, ma a differenza di molti altri materiali progettati per questo scopo, i PXCM sarebbero riutilizzabili perché non c’è deformazione irreversibile”.

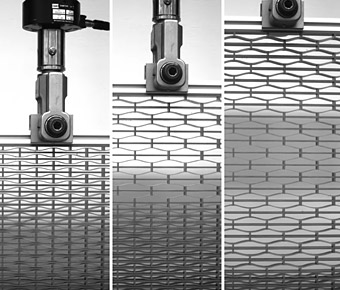

Test di compressione sull’architettura a nido d’ape dei materiali cellulari a trasformazione di fase. (Immagine per gentile concessione della Purdue University)

Gli elementi realizzati utilizzando la geometria PXCM possono effettivamente cambiare da una configurazione stabile a un’altra e poi di nuovo indietro. Quindi, in sostanza, il tappetino stampato in 3D del team ITAMCO dovrebbe essere in grado di “guarire” da solo, il che aumenta sicuramente la durata del prodotto. Infatti, secondo un articolo del 2016 pubblicato da ASME sui PXCM sviluppati da Purdue e General Motors, possono essere “ridimensionati a quasi tutte le dimensioni e stampati in 3D” e possono anche “funzionare in modo simile alle strutture cellulari metalliche commerciali utilizzate per la dissipazione di energia senza basandosi sulla deformazione plastica. “

ITAMCO e Purdue stanno anche utilizzando Sunata di Atlas 3D, un software basato su cloud conforme a ITAR utilizzato da più società Fortune 500 e dal Dipartimento della Difesa. Il software seleziona il miglior orientamento per le stampe 3D e genererà automaticamente le strutture di supporto necessarie. Il nuovo materiale PXCM stampabile 3D utilizzato per realizzare il tappetino della pista può supportare operazioni di volo di 5.000 cicli di atterraggio e decollo nell’arco di 60 giorni e può essere posato manualmente su una superficie piana della giusta densità. Inoltre, le prestazioni della pista non saranno influenzate negativamente dai detriti.

Tech. Sgt. Dan Zimmerman (dietro) e Senior Airman Thet Tun (davanti) trasportano un pezzo di stuoia AM2 a Camp Dwyer, Afghanistan, 12 luglio 2016. Zimmerman e Tun hanno costruito una zona di atterraggio per elicotteri di 100 ‘x 100’ dalla stuoia AM-2 per sostenere la struttura medica a Camp Dwyer. ITAMCO sostituirà la stuoia AM-2 ad alta intensità di manodopera con un prodotto rivoluzionario. (Foto di cortesia di 451 Air Expeditionary Support Squadron)

La nuova soluzione PXCM è progettata per pesare 3,5 libbre per piede quadrato o meno, ei prototipi del tappetino della pista saranno stampati in 3D sul sistema EOS M290 di ITAMCO. Il team testerà i nuovi prototipi stampati in 3D rispetto alle specifiche MIL per il tappetino della pista AM-2 esistente, nonché la preparazione del sito di riparazione finale e la capacità del tappetino di ripristinare la forma e la funzione originali, con piena operatività capacità, 30 minuti dopo la compattazione.