OTTO PARTNER INDUSTRIALI SI SONO MESSI AL LAVORO SUL SISTEMA DI PRODUZIONE IBRIDO MODULARE

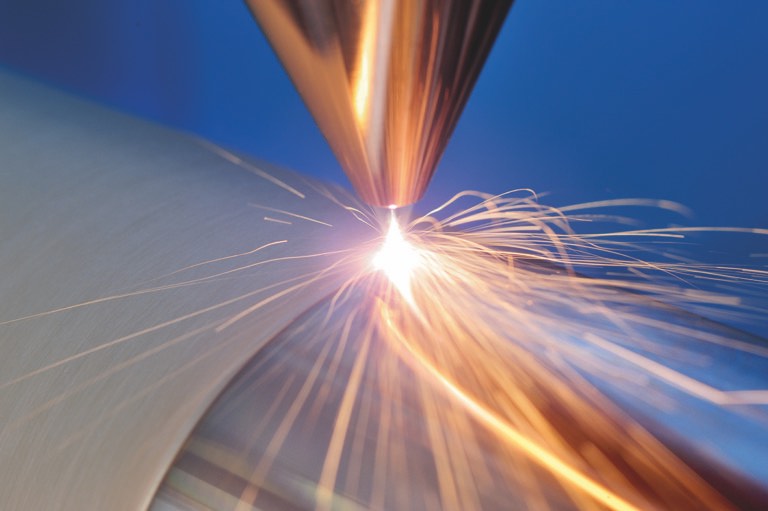

Un progetto di ricerca congiunto finanziato dal Ministero federale tedesco per l’Istruzione e la ricerca (BMBF) vedrà lo sviluppo di una nuova cella di produzione ibrida modulare altamente efficiente. Il progetto ProLMD a otto partner è stato avviato quattro anni fa, con l’obiettivo iniziale di produrre nuovi processi di produzione ibrida che combinano metodi convenzionali con il processo AM di deposizione di materiale laser (LMD).

Jan Bremer, scienziato presso il Fraunhofer Institute for Laser Technology , uno dei partner, spiega: “L’obiettivo era sviluppare una tecnologia di sistema economica e robusta per il processo LMD, basata su un robot a braccio articolato, e integrarla in un catena di processo per la produzione ibrida. Stiamo procedendo lungo la catena di processo per la produzione di additivi ibridi basati su robot e ricercando varie tecnologie necessarie per questo. Lo spettro di contenuti copre tutto, dalle teste di elaborazione, robot e sistemi di gas di protezione ai processi di saldatura, controllo qualità e software. “

Negli ultimi quattro anni, alcuni dei partner del progetto hanno iniziato a integrare la tecnologia di produzione additiva nelle loro catene di processi esistenti. MTU Aero Engines utilizza LMD per aggiungere elementi funzionali ai componenti del motore fabbricati tradizionalmente; Airbus ha rinforzato alcuni dei suoi componenti tramite nervature 3D; e Mercedes-Benz ha adattato uno strumento di stampa sulla sua linea di produzione del corpo per includere una testa di strumento LMD. Le azioni dei partner sono tutte in linea con la visione del progetto di rafforzare o modificare localmente i componenti fabbricati in modo convenzionale utilizzando la stampa 3D.

Bremer aggiunge: “Questi esempi mostrano ciò che intendiamo per produzione ibrida. È la combinazione flessibile di vantaggi di diversi processi produttivi, in quanto combina qualsiasi processo di produzione convenzionale con LMD per formare una catena di processo continua. “

Poiché i partner hanno riscontrato un certo successo nello sviluppo di singoli processi di produzione ibrida, il progetto si è evoluto nello sviluppo di una singola cella di produzione ibrida modulare. La cella è un braccio robotico KUKA multiasse con una testa dell’utensile LMD ed è progettata per integrarsi facilmente nelle catene di processo esistenti. Per consentire la massima flessibilità di applicazione, i partner stanno lavorando per facilitare l’uso di polveri e fili come materiali additivi. Secondo Bremer, il progetto si concentra sulla lavorazione di componenti più grandi e complessi con un peso fino a 1,2 tonnellate con diametri fino a 2 m.

Tutti i partner hanno ruoli definiti all’interno del progetto. Ad esempio, KUKA agisce come project manager ed è responsabile per l’integrazione cellulare del robot, mentre Laserline è responsabile della progettazione e dello sviluppo della sorgente del raggio laser e dell’ottica.

I partner del progetto stanno anche lavorando a un progetto secondario più piccolo insieme alla principale cella di produzione ibrida – una cella robot più compatta per la produzione ibrida AM. Il secondo robot sarà più conveniente rispetto al sistema più grande ed è progettato per soddisfare le esigenze delle PMI. Il braccio del robot lungo 3,1 m è stato ridotto a soli 2 me la capacità di carico di 90 kg è stata ridotta a 60 kg. Il robot più piccolo si concentrerà anche solo sull’LMD a base di polvere, perdendo la capacità di lavorare con materiali additivi a base di filo.

La produzione ibrida attinge ai punti di forza sia della produzione convenzionale che di quella additiva per un risultato più efficace. L’anno scorso, DMG MORI , leader nella produzione di macchine utensili, ha lanciato il suo sistema di produzione di additivi ibridi 3D LASERTEC 125 . Il sistema di saldatura a deposizione laser a 5 assi (LDW) è progettato per la manutenzione, la riparazione e la produzione di grandi parti industriali. Più recentemente, ANCA , un produttore di rettificatrici CNC con sede a Melbourne, ha sviluppato un proprio sistema di stampa 3D ibrido per la produzione di utensili di lavorazione personalizzati.