Stampa 3D in edilizia: materiali cementizi e malta rinforzata con fibre

Pshtiwan Nasruldeen Shakor ha recentemente presentato una tesi, ” Indagine su materiali cementizi e malta rinforzata con fibre nella stampa 3D “, alla School of Civil and Environmental Engineering, Faculty of Engineering and Information Technology, presso l’ Università della Tecnologia di Sydney .

Continuando la tendenza ad esplorare i vantaggi della stampa 3D nel settore delle costruzioni, Shakor evidenzia funzionalità come maggiore velocità, convenienza e latitudine nel design; tuttavia, l’autore afferma che l’industria delle costruzioni rimane “molto indietro nello sviluppo di pratiche macchine da stampa 3D”.

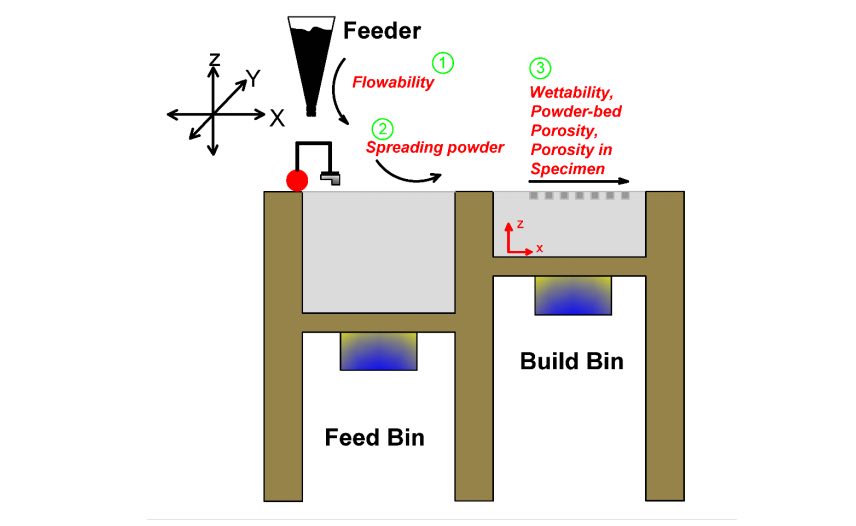

Illustrazione schematica della stampante 3D a base di polvere con relazione tra fluidità, bagnabilità, porosità del letto in polvere e porosità nel campione.

Alla ricerca di calcestruzzo e malta nella stampa 3D, Shakor sottolinea che tradizionalmente, la fusione del calcestruzzo per creare stampi richiede tempo e denaro, risultando in molti elementi standardizzati.

“Questo metodo ha conseguenze per elementi ripetuti e sovradimensionati. La mancanza di libertà nella forma è un altro limite. Nonostante questi svantaggi, la razionalizzazione del processo di costruzione ha portato a membri strutturali rinforzati molto efficienti ”, afferma Shakor.

Le sfide persistono per quanto riguarda i costi e il materiale sprecato durante la produzione, soprattutto quando gli stampi non possono essere riutilizzati.

“I membri sovrapposti nel processo di produzione sono un’altra limitazione”, afferma Shakor.

“Molti elementi a forma libera sono fusi in calcestruzzo in situ, sebbene la qualità del calcestruzzo fuso in opera sia difficile da controllare (Elhag et al. 2008). Pertanto, i componenti in calcestruzzo ad alte prestazioni vengono preparati in ambienti controllati. Questi elementi prefabbricati fanno parte di un sistema di costruzione standardizzato, a causa delle limitazioni delle dimensioni dei prodotti che devono essere trasportati in seguito. “

Le sfide sorgono nella stampa 3D per l’edilizia anche perché semplicemente non ci sono molti materiali disponibili; inoltre, a causa delle limitazioni di molte stampanti 3D, la stampa su larga scala può essere difficile quando necessario.

Shakor discute del fatto che WinSun , costruendo grandi parti di costruzione, utilizza un braccio robotico in combinazione con stampanti 3D e utilizza una miscela unica di materiali:

“Il mix design e l’uso di aggregati grossolani è un’altra sfida per la stampa 3D del calcestruzzo. Ad esempio, la società WinSun ha utilizzato solo materiali cementizi fini senza aggregati grossolani nella sua applicazione di stampa 3D. “

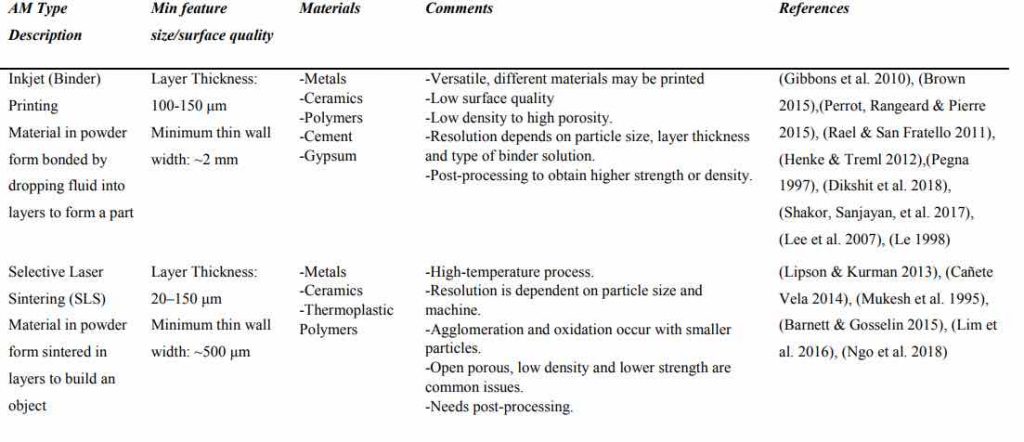

Confronto di tecnologie di produzione additiva nel campo dell’edilizia.

Mentre una varietà di metodi diversi viene utilizzata per la stampa 3D in edilizia, i confronti principali includono le prestazioni in base alla risoluzione, la velocità di produzione e le proprietà dei materiali utilizzati.

“Uno dei limiti della stampa a getto d’inchiostro è l’elevata porosità che rende il campione più fragile e permeabile (ovvero che l’acqua passerà facilmente attraverso di esso)”, ha affermato Shakor. “Pertanto, è necessaria un’ulteriore post-elaborazione, come la polimerizzazione con calore o con vapore acqueo pressurizzato (Dikshit et al. 2018).”

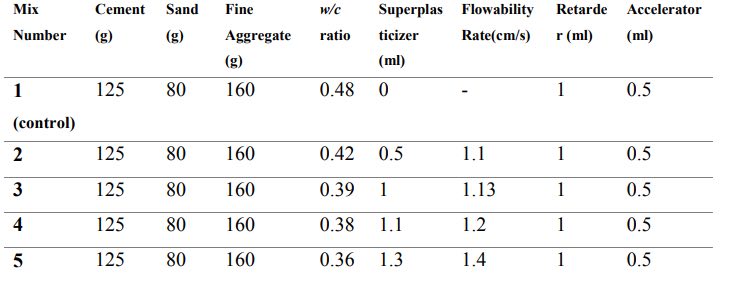

Mescolare la proporzione del calcestruzzo utilizzato da Malaeb et al. (2015)

Nei sistemi di consegna per la stampa 3D con calcestruzzo o malta, la pompabilità e la formabilità degli oggetti stampati sono fondamentali. L’autore ha esplorato i seguenti tipi di sistemi:

Estrusore a coclea adattato

Pompa peristaltica

Pompe a cavità progressiva

Stampa risultante di una stampa di successo che produce una malta stabile e una sospensione di pelo decente. Problemi con la consegna della coclea che lottano per espellere costantemente i materiali.

Malta cementizia stampata utilizzando una pompa peristaltica con un diametro di 7,9 mm.

Prodotto della pompa a cavità progressiva utilizzando un ugello circolare da 20 mm.

WinSun è cresciuto ancora per quanto riguarda la stampa su larga scala, tuttavia, Shakor sottolinea di aver visto molte sfide durante il lavoro a causa di parti di “costruzione fuori sede”, problemi di fragilità nella stampa 3D ed esclusioni dall’integrazione nell’elettricità e sistemi idraulici. Total Kustom ha avuto problemi con gli ugelli, mentre WASP (noto soprattutto per il concetto di villaggio totale con Shamballa ), ha riscontrato problemi con la forza nelle parti.

Sono stati confrontati malta di polvere e cemento ZP 151, con parti stampate in 3D studiate e valutate in prove di resistenza a trazione e flessione. I ricercatori hanno anche confrontato il comportamento meccanico della malta stampata con e senza fibra per rinforzare i materiali.

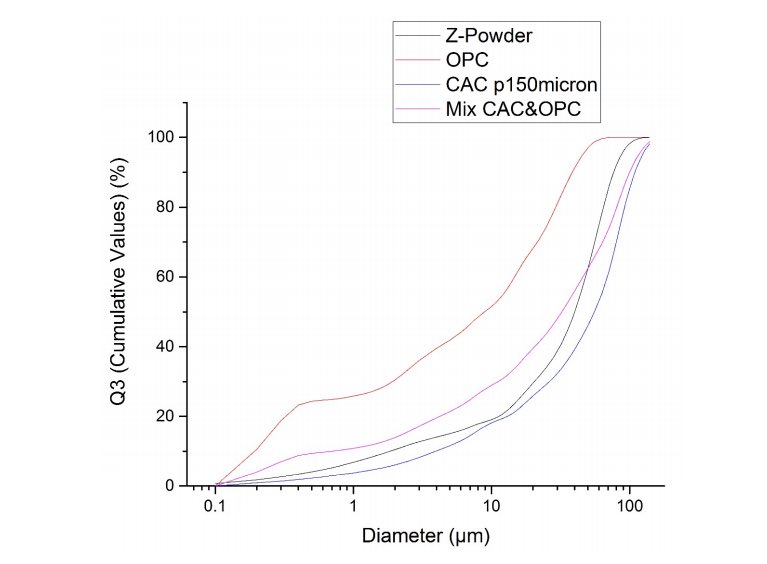

Distribuzioni granulometriche per polvere di stampante Z, OPC, CAC e combinazione di CAC e OPC

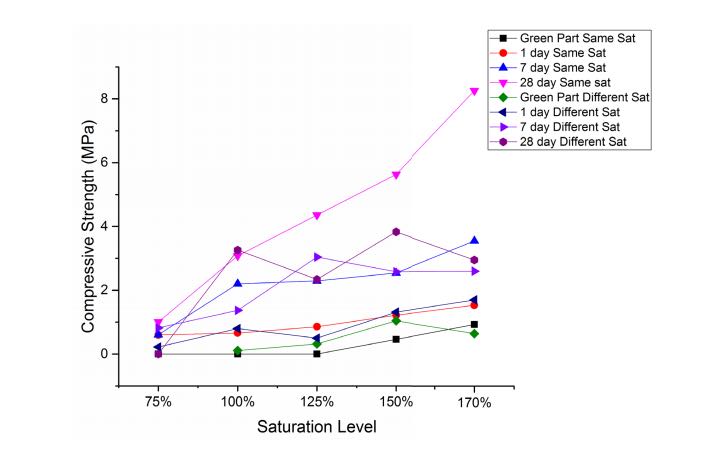

I risultati del test di resistenza hanno mostrato che i campioni aumentavano nella resistenza a compressione all’aumentare dei livelli di saturazione.

“Questo è abbastanza diverso dai risultati ottenuti dalla miscelazione manuale del cemento con acqua, che ha comportato una resistenza inferiore con un elevato rapporto peso / saturazione”, ha affermato Shakor.

Resistenza a compressione di campioni cubici 3DP con carbonato di litio.

Per i campioni miscelati a mano, rapporti d’acqua più bassi hanno permesso una migliore resistenza.

“I test sono stati applicati a tutti i livelli di saturazione dopo che il rapporto dei livelli di saturazione è stato convertito nel rapporto w / c”, ha affermato Shakor.

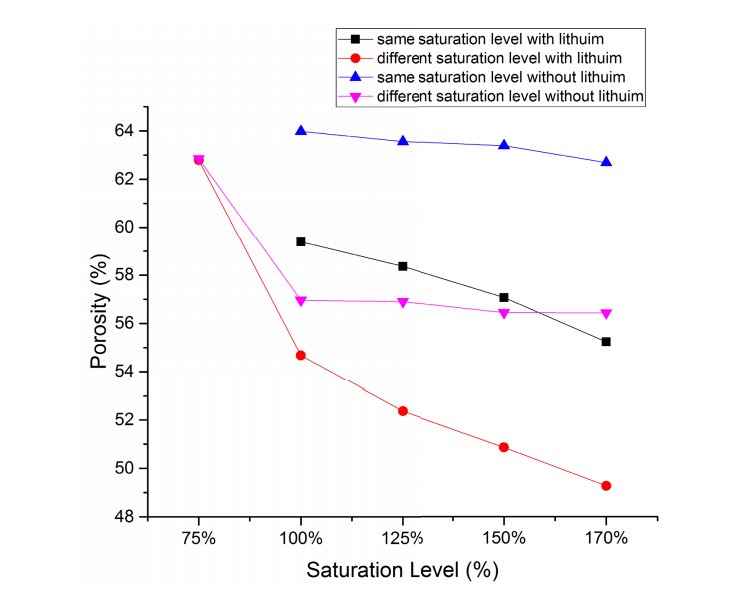

Quando i livelli di saturazione sono aumentati, i ricercatori hanno anche scoperto che la porosità diminuiva nei campioni stampati in 3D. La minima quantità di porosità è stata registrata a vari livelli di saturazione dei campioni a S170-C340-LW.

Porosità di campioni stampati in 3D.

“Il comportamento meccanico dei campioni stampati utilizzando fibra di vetro, come la deformazione e la duttilità dei materiali, ha mostrato miglioramenti quando sono stati applicati carichi sul campione stampato. Questo studio ha anche scoperto e presentato la relazione tra la velocità dell’effettore finale del robot rispetto allo scarico del liquame e la larghezza della linea stampata ”, hanno concluso i ricercatori.

“L’uso di bracci robotici in 3DP con rinforzo in fibra offre un’opzione alternativa ai metodi convenzionali di costruzione strutturale. In effetti, è un mezzo efficace per creare strutture che possiedono geometrie complicate. Questa ricerca ha anche contribuito a comprendere i progetti ideali di miscele di calcestruzzo o malta idonei, sostenibili e rispettosi dell’ambiente per tali applicazioni. “