Raffinazione di superfici di post-elaborazione per TPU stampato in 3D

Nella recente pubblicazione ” Indagini sulla post-elaborazione della superficie in poliuretano termoplastico (TPU) stampato in 3D “, Abdelmadjid Boualleg ha scritto una tesi di laurea magistrale per il dipartimento di ingegneria meccanica dell’Università di Halmstad , esplorando un migliore utilizzo dei materiali nella produzione additiva.

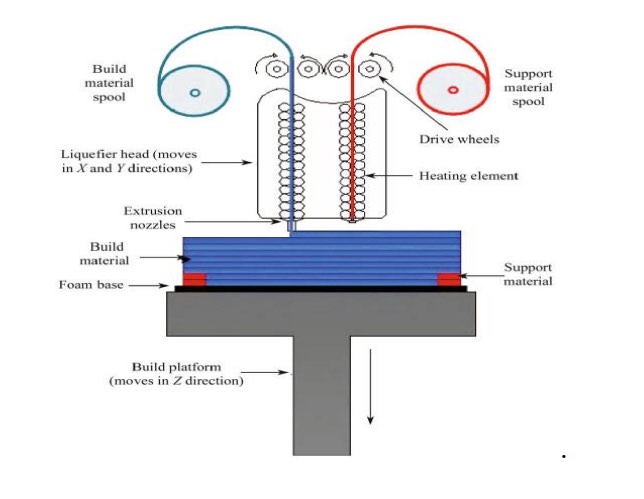

Con particolare attenzione alla stampa 3D FDM, Boualleg è consapevole delle sfide nella creazione di parti robuste con una buona qualità della superficie, nello studio di diversi metodi e materiali e nella sperimentazione delle impostazioni dei parametri e dei metodi di post-elaborazione.

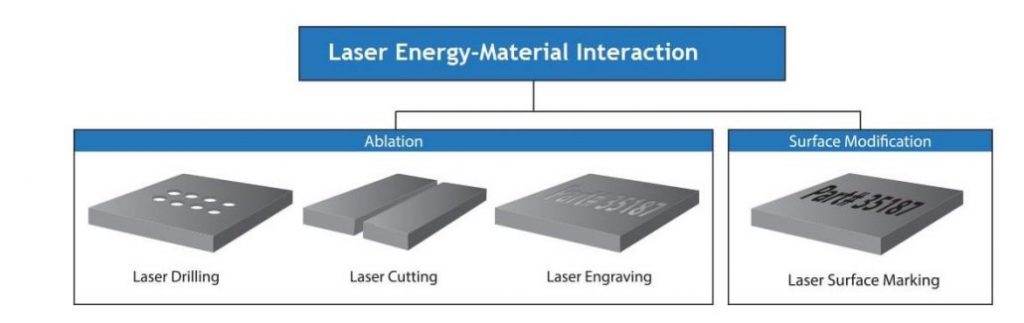

La qualità della superficie è oggi un argomento di preoccupazione per gli utenti della stampa 3D, indipendentemente dalla loro area di interesse, sia per la produzione industriale, in laboratorio o a livello di produttore / utente fai-da-te. Boualleg considera specificamente l’ablazione laser nella post-elaborazione come una soluzione praticabile per la raffinazione di superfici realizzate con poliuretano termoplastico (TPU). Una serie di impostazioni sono studiate con l’ablazione laser, tra cui potenza, velocità e impulso per pollice, oltre a considerare problemi nella stampa 3D FDM come problemi di stratificazione come l’effetto delle scale.

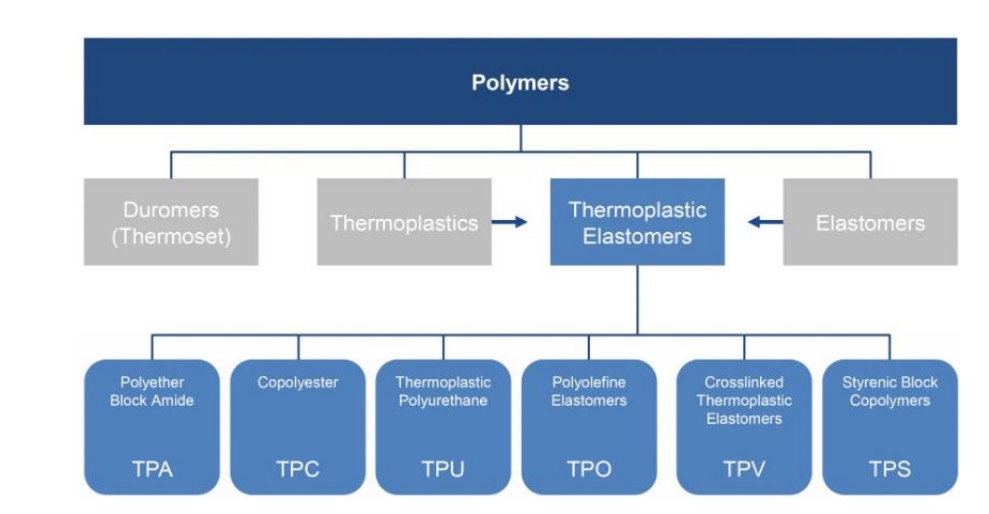

“Il poliuretano termoplastico (TPU) è una forma molto comune di polimero elastico o elastomero, che può essere utilizzata su qualsiasi stampante 3D FDM adeguatamente equipaggiata. Il TPU è costituito da un copolimero a blocchi segmentato lineare con una miscela di segmenti morbidi e duri, che ne facilita l’estrusione e l’uso. È un materiale di media resistenza con flessibilità e durata molto elevate, in grado di resistere a forze di compressione e trazione molto più elevate rispetto alle sue più comuni parti in PLA e ABS ”, afferma Boualleg.

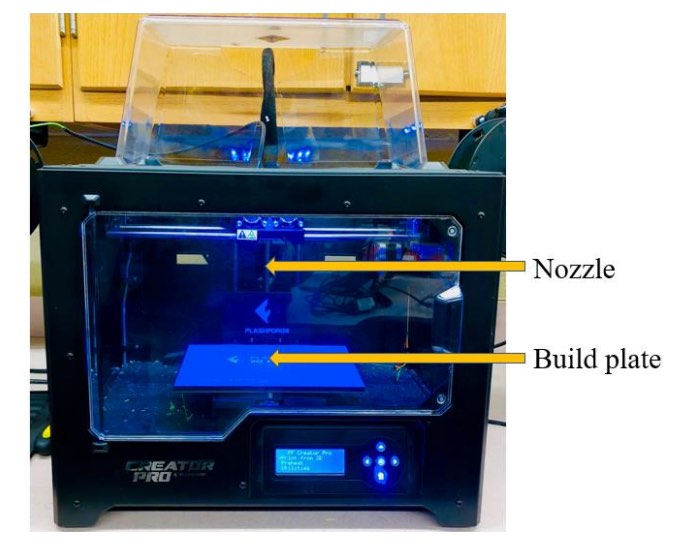

La FlashForge Dreamer è stato utilizzato per questo studio, permettendo la testina di stampa originale per essere sostituito da un extruder2 flessione per l’uso con campioni per TPU-70A . È stata utilizzata anche la macchina laser Trotec Speedy 400 3 .

“Con l’interazione del raggio laser con il materiale, una quantità di energia laser viene assorbita dal materiale. Questa energia termica è sufficiente a causare lo scioglimento dei picchi di superficie “, hanno affermato i ricercatori. “La massa fusa scorre quindi nelle valli e nei pori superficiali per tensione superficiale, gravità e pressione laser, diminuendo così la rugosità. Pertanto, la velocità e la potenza effettiva sono i parametri più importanti sia per la rugosità superficiale che per il tasso di rimozione del materiale. “

Con l’aggiunta della stampa 3D, viene utilizzato meno materiale, il che significa meno sprechi, insieme a tempi di ciclo ridotti in produzione e maggiore convenienza.

Come la plastica e la gomma, TPU offre combinazioni di proprietà fisiche e chimiche per applicazioni come auto, elettricità, rivestimenti tessili e altro. Il film in TPU è generalmente diviso in chimico, poliestere, polietere e policaprolattone.

La tecnologia laser è stata anche utilizzata nella post-elaborazione per oltre 30 anni, in particolare nella modifica di superfici di materiali come ceramica, plastica, adesivi e una varietà di metalli. Per questo studio, Boualleg ha sperimentato una gamma di superfici stampate ad angoli di 0 °, 45 °, 90 ° e 135 °. Il risultato ha dimostrato che questi angoli di costruzione erano adatti per sciogliere il materiale ai picchi.

Gli effetti dell’energia laser che interagiscono con il materiale

“L’implementazione della tecnica di ablazione laser ha fornito un significativo miglioramento della rugosità superficiale delle parti prodotte da FDM”, ha concluso Boualleg.

“La post-elaborazione mediante ablazione laser è una tecnica efficace per ridurre la rugosità superficiale. Il raggio laser in rapido movimento fornisce l’energia termica sufficiente in base ai parametri indicati (potenza e velocità) per causare lo scioglimento dei picchi di superficie. La massa fusa fluisce quindi nelle valli superficiali per tensione superficiale, gravità e pressione laser, riducendo al minimo la rugosità. “