I ricercatori esaminano gli effetti della chimica del gas nella fusione a letto di polvere basata su laser

In ” Influenza dell’atmosfera sulla microstruttura e il contenuto di azoto in AISI 316L fabbricati con fusione a letto a base di laser”, i ricercatori affrontano la sfida di creare parti tramite processi di fusione a letto a base laser (L-PBF) esaminando gli effetti dei gas protettivi .

Gli autori spiegano che L-PBF è vantaggioso per molti utenti industriali in tutto il mondo, spesso attraverso l’uso di metalli come l’acciaio inossidabile. Mentre l’esposizione all’azoto può aumentare la qualità di una struttura in modo benefico, se i livelli sono troppo alti, l’integrità della struttura stampata in 3D può essere minacciata.

Il “pickup” di azoto viene utilizzato per l’acciaio inossidabile austenitico, una lega costituita da una struttura cristallina. A temperature di 900 ° C esiste una “capacità di apprezzamento” per l’azoto in forma solida. L’esposizione durante la lavorazione a gas di azoto non solo porta a una migliore resistenza, ma i livelli di duttilità non sono influenzati e aumenta anche la resistenza alla corrosione. Quando le temperature diventano troppo elevate, tuttavia, le proprietà anticorrosive possono essere trasformate negativamente.

Ricerche precedenti sono state condotte per quanto riguarda le quantità di porosità che sarebbero state causate dalla “reattività e solubilità” dell’azoto, così come altre combinazioni di quanto segue:

argo

Azoto

Elio

Idrogeno

Con la maggior parte delle ricerche che hanno portato alla conclusione che sia l’argon che l’azoto promuovono la densità, gli autori affermano che le loro valutazioni non includevano alcun esame chimico o strutturale.

“Nel presente lavoro viene affrontata l’influenza dell’atmosfera del gas sulla qualità delle parti LPBF. A tal fine, sono stati realizzati due lotti: un lotto è stato fabbricato in gas Ar; un secondo lotto di gas N2. La microstruttura, la microdurezza e il contenuto di azoto della polvere e le parti L-PBF di sono investigate “, affermano gli autori.

Materiale per lo studio incluso polvere di acciaio inossidabile AISI 316L da LPW Technology con una dimensione delle particelle di (53 ± 15) μm e una composizione certificata (in% in peso): Fe = Bal., C = 0.020, Si = 0.70, Mn = 0.76 , P = 0,008, S = 0,004, Cr = 17,7, Ni = 12,6, Mo = 2,32, Cu = 0,02, N = 0,09, O = 0,02. Il team ha usato ogni volta della polvere fresca.

Schemi della camera di costruzione nel sistema PBF utilizzato da Aurora Labs. Il posizionamento dei tre campioni è mostrato approssimativamente.

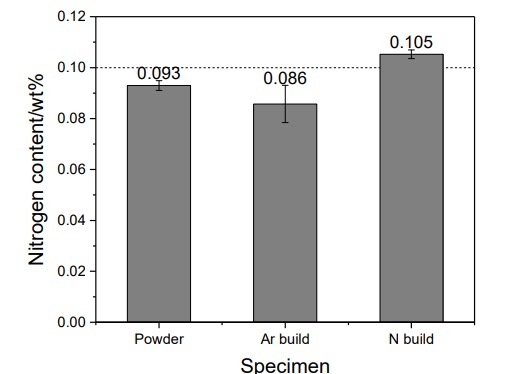

Durante l’esperimento, il team ha notato che il contenuto di azoto è stato ridotto a (0,086 ± 0,007)% in peso. Hanno affermato che questo indicava il desorbimento dell’azoto dalla polvere fusa durante il processo L-PBF-Ar e poteva anche causare la perdita di azoto.

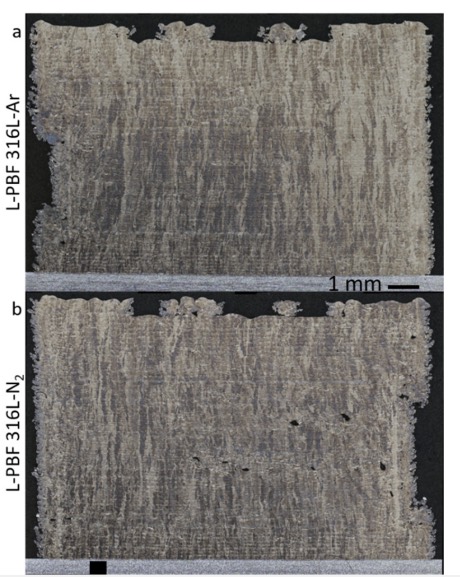

“La microstruttura di entrambi i campioni di L-PBF 316L era completamente austenitica, con una struttura cellulare. Il campione prodotto in Ar aveva una struttura più eterogenea, probabilmente associata ad una maggiore distribuzione eterogenea di azoto “, hanno concluso i ricercatori.

“L’azoto ha un’importanza fondamentale nella lega di acciaio inossidabile, in quanto anche piccoli cambiamenti avranno un impatto importante sulle proprietà meccaniche ed elettrochimiche. I lavori futuri si concentreranno quindi sull’influenza del riutilizzo della polvere per quanto riguarda il contenuto di azoto e stabilendo un metodo per scegliere la chimica dell’atmosfera in cui è controllato il contenuto di azoto nella parte stampata. “

Contenuto di azoto in polvere AISI 316L, build L-PBF in argon e L-PBF in azoto. La linea tratteggiata segna il minimo contenuto di azoto per AISI 316N [9] e il max. contenuto di azoto per la polvere come specificato dal fornitore, tecnologie LPW.

Le tecniche di fusione con letto a polvere basate su laser sono oggi molto diffuse nella stampa 3D e nell’arena AM, lasciando molti ricercatori e ingegneri ad approfondire la scienza dei materiali, delle sostanze chimiche e spesso dei metalli, compresi gli studi sui processi di rilevamento dei guasti , leghe metalliche e persino studi riguardanti la previsione delle prestazioni meccaniche .

Macrografo fatto da micrografie cucite di L-PBF 316L costruite

in gas Ar (a) e in gas N2 (b). Inciso con il 4% di HNO3 1% di sol HF. per 16 minuti