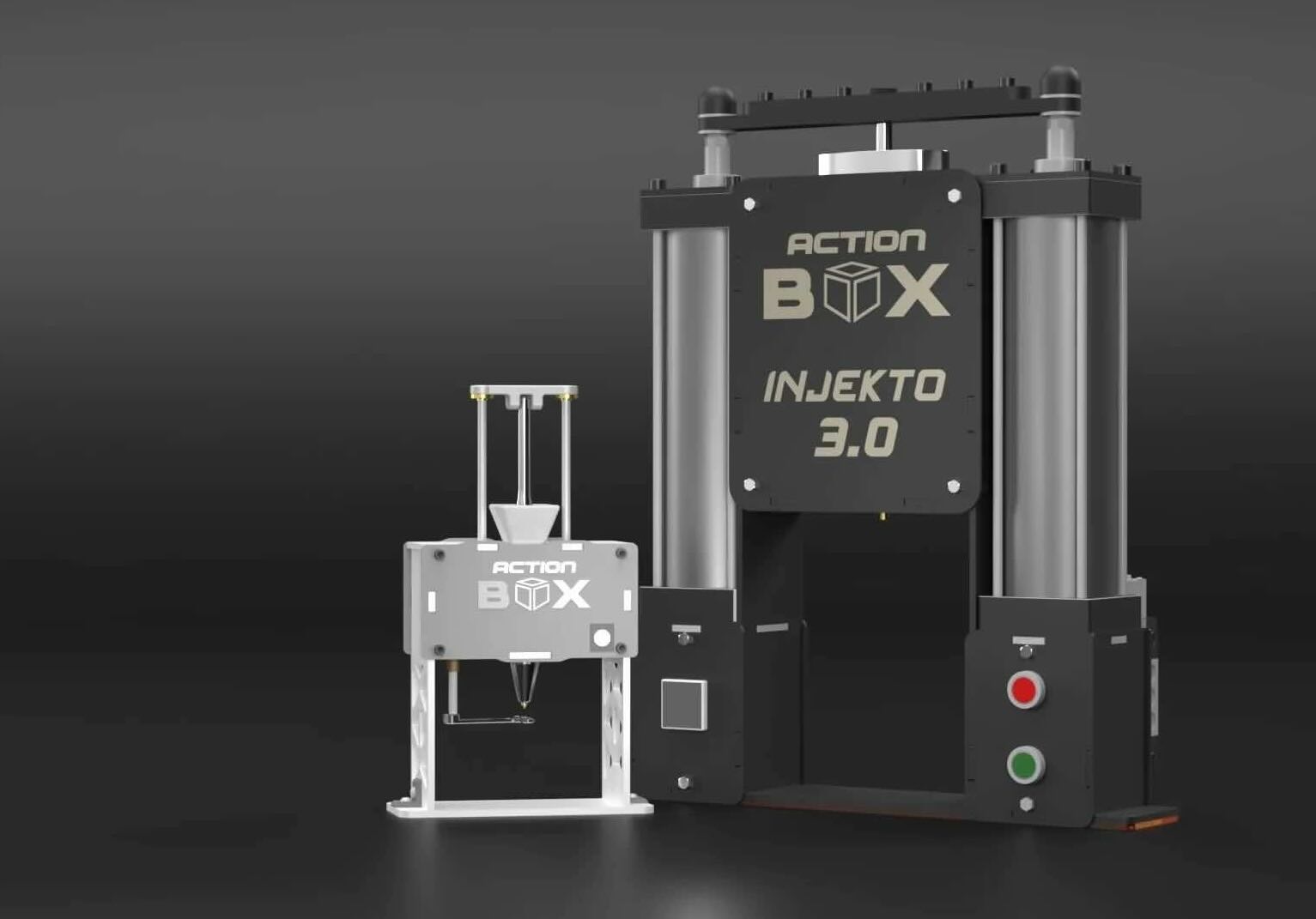

INJEKTO 3: stampaggio a iniezione da banco con stampi metallici e inserti stampati in 3D

INJEKTO 3 è una macchina di stampaggio a iniezione per termoplastici in formato desktop/da banco proposta da Action BOX (Canada). L’idea è portare in officine leggere, laboratori, scuole e piccoli team un processo tipicamente industriale: si caricano granuli plastici, si fondono nella camera riscaldata e si inietta il materiale fuso nello stampo, ottenendo pezzi con caratteristiche e finitura più vicine allo stampaggio tradizionale rispetto a molte parti stampate in 3D.

Specifiche tecniche dichiarate: volume di iniezione, pressione, temperature e aria compressa

Nella scheda tecnica di Action BOX, INJEKTO 3 è indicata con volume d’iniezione 50 mL, pressione massima di iniezione 40 MPa e temperatura massima 300 °C (con raccomandazione d’uso sotto 250 °C). Il sistema lavora con aria compressa: la pagina prodotto riporta pressione aria massima 90 PSI, oltre a requisiti minimi sul compressore (serbatoio e pressione). Questi numeri sono importanti perché spiegano due aspetti: la macchina può generare pressioni elevate per un sistema da banco, ma richiede attenzione su materiali degli stampi (soprattutto se stampati in 3D) e su gestione termica per evitare deformazioni o rotture degli inserti.

Materiali compatibili: dal PP ai tecnopolimeri e ai flessibili

Action BOX elenca oltre “30+” materiali compatibili, includendo plastiche commodity (es. ABS, PLA, PP, PE, PS, PET/PETG), ingegneristiche (PC, POM, PA6/PA66, ASA, PMMA), alcune high-performance (PVDF, PHA), elastomeri (TPU, TPE, SEBS) e anche versioni rinforzate (PLA-CF, PP-CF, PETG-CF, PA-CF, PA-GF). In pratica, l’obiettivo è permettere prototipi e piccole serie in materiali “da produzione”, senza dover passare subito a stampi industriali costosi.

Il punto che abilita gli stampi stampati in 3D: “mold backers” e accessori di serraggio

Il limite tipico degli stampi stampati in 3D è la resistenza combinata a pressione + temperatura. Per gestire questo aspetto, Action BOX propone accessori dedicati, tra cui i Mold Backers, componenti metallici di supporto pensati per stabilizzare lo stampo (o l’inserto) e migliorare la qualità della chiusura e della tenuta. A catalogo compaiono anche i Mold Lifters, progettati per posizionare lo stampo verso l’ugello e aumentare la ripetibilità dell’iniezione. L’impostazione è: stampo/inserto anche in 3D, ma “rinforzato” e reso più affidabile da una struttura di supporto e da un’interfaccia meccanica coerente.

Dalla stampa 3D allo stampaggio: quando ha senso e cosa cambia nel flusso di lavoro

Nel racconto tecnico e marketing, INJEKTO 3 viene posizionata come ponte tra prototipazione e pre-serie: si può partire con inserti stampati in 3D per verificare geometrie e funzionalità, poi passare a stampi più robusti (anche metallici) se il prodotto richiede più cicli o materiali più impegnativi. Una guida pubblicata da Action BOX insiste su casi d’uso tipici: laboratori, startup, scuole e makerspace, dove la velocità di iterazione e la possibilità di produrre piccole quantità in casa pesano più dell’automazione totale.

Stampi 3D: resina o FDM, e perché la scelta del materiale dello stampo conta

L’azienda stessa mostra test e contenuti su stampi realizzati con stampa 3D, includendo sperimentazioni su stampi FDM e considerazioni sulla resistenza termica dei materiali. In pratica, la regola è semplice: più si sale con temperatura e pressione, più lo stampo deve essere progettato per dissipare calore, evitare concentrazioni di stress e garantire una chiusura pulita (shutoff) per limitare bave e perdite. In un contesto desktop, spesso la strategia vincente è scegliere polimeri da iniettare con finestre termiche meno severe (quando possibile), progettare canali e punti di iniezione in modo conservativo e accettare che alcuni inserti 3D siano “consumabili” o a vita limitata.

Contesto di mercato: desktop injection molding come alternativa per piccole serie

INJEKTO 3 si inserisce in una categoria in crescita: macchine da banco per stampaggio a iniezione, pensate per piccole produzioni e formazione. Guide di settore e comparativi mostrano come questa famiglia di prodotti venga scelta quando serve passare da “uno o pochi pezzi” a decine/centinaia con maggiore ripetibilità, senza entrare subito nel costo e nella complessità di una pressa industriale e di utensili tradizionali.