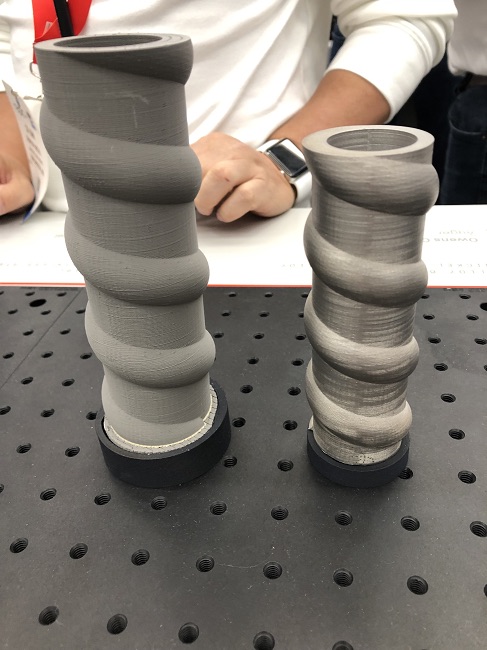

La società è stata fondata quattro anni fa in Massachusetts e ha stampato quasi 10.000 parti in 3D sul suo DM Studio System basato su desktop , che è stato lanciato nel 2017 insieme al DM Production System poco prima dell’evento RAPID di quell’anno .

Negli anni trascorsi al galoppo sulla scena metal AM, Desktop Metal è stata impegnata a raccogliere fondi , ad aumentare la produzione e l’ espansione del suo Studio System e ad espandere il suo portafoglio di materiali, aggiungendo opzioni come acciaio inossidabile 316, acciaio al carbonio 4140 e rame . Lyons mi ha spiegato che è difficile controllare il pool di fusione del laser quando si stampa con il rame, il che significa che i metodi di stampa 3D basati sul laser hanno faticato a stampare con il metallo. Solo alcuni utenti EBM l’hanno fatto funzionare mentre pochissimi (in particolare Beamit in Italia ) lo hanno fatto funzionare con DMLS. Il problema è che il materiale è così conduttivo, ma Desktop Metal è in grado di “stampare questo materiale con la stessa rapidità dell’acciaio inossidabile”, rispetto al quale ha una migliore conduttività termica.

Parlando di acciaio, l’azienda offre anche acciaio per utensili H13. Poiché questo materiale è così resistente, viene spesso utilizzato per la costruzione di stampi, ma Lyons ha spiegato che i tempi di realizzazione possono essere molto lunghi quando si realizzano gli stampi con sistemi di stampa 3D basati su laser.

“Desktop Metal è in grado di fornire l’acciaio per utensili che i clienti desiderano”, ha affermato Lyons.

Quando sono arrivato allo stand di Desktop Metal, ho subito notato la targhetta metallica stampata in 3D che Lyons indossava, che mi ha detto che è stata creata nel sistema Studio dell’azienda.

“DMLS non è economicamente conveniente”, ha affermato, sottolineando che “Desktop Metal può mostrare ciò che la tecnologia è realmente in grado di fare con pezzi come questo “.

La grande missione dell’azienda in occasione di RAPID quest’anno è stata di dare ai partecipanti uno sguardo più da vicino su alcune delle principali applicazioni del sistema Studio per ufficio, e su come offrire a questi clienti più libertà di progettazione, oltre ai maggiori risparmi in termini di costi e velocità.

Innanzitutto, Lyons mi ha detto che la società sta installando il suo secondo sistema di produzione in una società Fortune 500 questo mese e che milioni di parti per i casi d’uso sono stati completati sulla stampante, inclusa una punta che ha salvato molti soldi al Milwaukee Tool. Inoltre, Desktop RAPID ha annunciato durante RAPID di aver stretto una partnership strategica con Indo-MIM , il più grande fornitore al mondo di prodotti di precisione per l’iniezione di metalli (MIM). Insieme, i due progettano di accelerare l’adozione della stampa 3D in metallo in tutto il mondo, e Indo-MIM installerà presto il DM Production System presso la sua sede in Texas.

Ma, mentre alcuni clienti di Production hanno permesso a Desktop Metal di mostrare alcune delle loro parti durante lo show, “possono essere piuttosto limitati nell’usare i loro nomi”. Lyons ha detto che questo non è il caso dei clienti di Studio System – ha raccolto Desktop Metal dati e casi d’uso su oltre 1.000 punti di riferimento per i clienti per avere un’idea di come vengono utilizzati questi componenti sulla sua macchina.

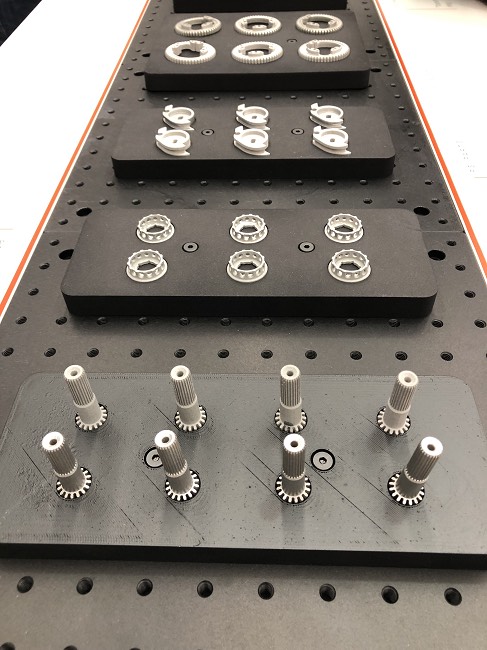

Diverse aziende leader hanno condiviso le loro esperienze e applicazioni del sistema Studio con Desktop Metal, e la società riferisce che ciascuna delle parti che ha guardato ha mostrato una notevole riduzione dei costi, oltre al tempo. Le tre principali applicazioni che i clienti utilizzano DM Studio System sono:

Prototipazione funzionale – 45%

Maschere di produzione, infissi e attrezzature – 40%

Produzione a basso volume per parti di uso finale – 15%

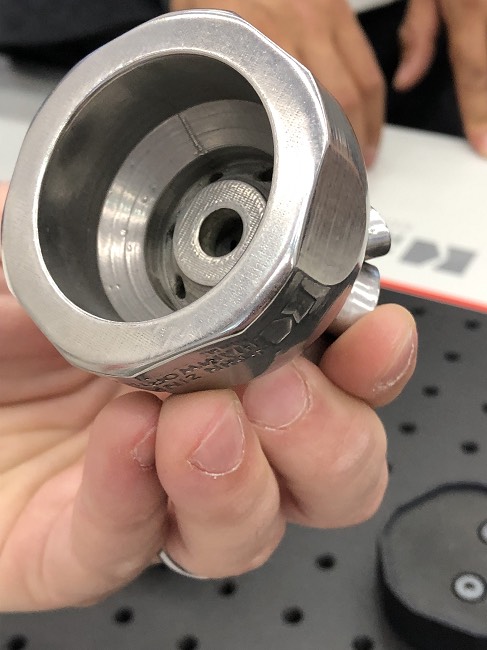

Le applicazioni nella prototipazione funzionale richiedono parti che soddisfano specifici requisiti chimici e termici e la maggior parte dei clienti ha bisogno di prototipi da fabbricare con gli stessi materiali utilizzati per la produzione di massa. Secondo un’e-mail di Desktop Metal, John Zink Hamworthy Combustion produce l’ugello per carburante atomizzatore UHT, che viene spesso utilizzato nei motori a combustione per le caldaie a propulsione a vapore sulle navi cisterna GNL. Questo ugello può essere prodotto solo con la stampa 3D ed è stato ridisegnato per essere più efficiente nei consumi; è stato stampato su DM Studio System in acciaio 316L, per poi passare attraverso la finitura superficiale per l’uso finale.

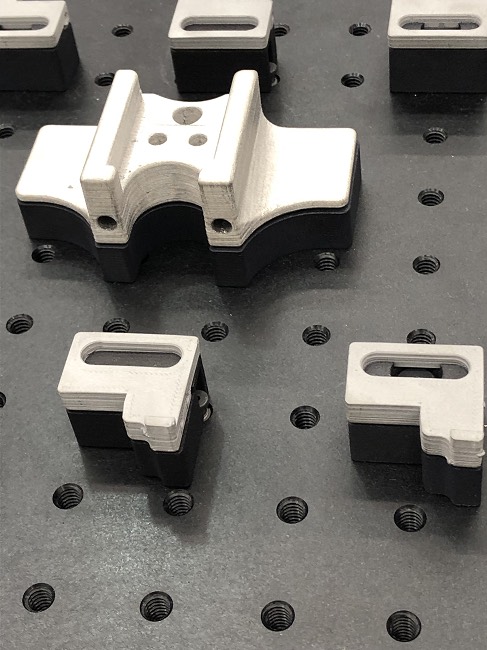

Può essere lungo, difficile e costoso produrre utensili come le matrici per estrusione e gli inserti per lo stampaggio ad iniezione usando la lavorazione tradizionale. Maschere e dispositivi hanno costituito il 25% delle prime applicazioni del sistema Studio, con strumenti al 15%, poiché la stampa 3D in-house interna consente di eseguire iterazioni e sostituire più rapidamente gli utensili usurati, riducendo così i tempi di realizzazione degli utensili .

Alpha Precision Group (APG), che fornisce MIM, gruppi valvole, componenti altamente ingegnerizzati e produzione di metallo in polvere, utilizza DM Studio System per realizzare dispositivi che devono essere in grado di continuare a funzionare dopo ripetuti utilizzi.

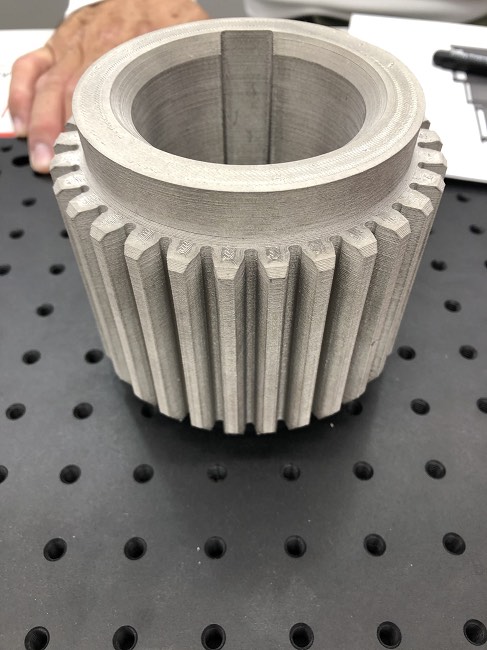

Coloro che utilizzano il sistema Studio affermano che sta contribuendo a consentire la produzione di volumi ridotti di corse pilota e di pezzi di ricambio personalizzati, aftermarket e di ricambio, per i quali metodi come la lavorazione CNC e la fusione non sono l’ideale. Il fornitore di soluzioni di perforazione per attrezzature minerarie Master Drilling utilizza la stampante 3D in metallo per produrre parti di ricambio su richiesta e ha ottenuto un risparmio sui costi del 25%, oltre a ridurre i tempi di consegna da otto settimane a uno solo, per un cambio solare fatto di acciaio inossidabile.

Lyons mi ha detto che Desktop Metal sta “superando le applicazioni mediche e aerospaziali” e sta creando più parti per il settore automobilistico, oltre a prodotti come un mandrino per doccia per un bagno in albergo.

“Potremmo non vedere necessariamente queste parti, ma spesso ne tocchiamo molte”, ha detto.

Owens Corning utilizza normalmente l’isolamento in fibra di vetro con stampa 3D da Inconel, in modo che possa resistere a temperature estreme, ma Lyons ha spiegato che questo materiale è costoso e difficile da modellare. Con DM Studio System, l’azienda sta riducendo notevolmente i costi e rendendo più semplice la creazione di queste e di altre parti, comprese le coclee. Caterpillar utilizza il DM Studio System per mantenere il proprio tooling fino al codice, in quanto ha un accordo di parti di ricambio di 40 anni con i propri clienti; Parti di stampa 3D come gli alloggiamenti su richiesta aiutano l’azienda a eliminare i costi non necessari.

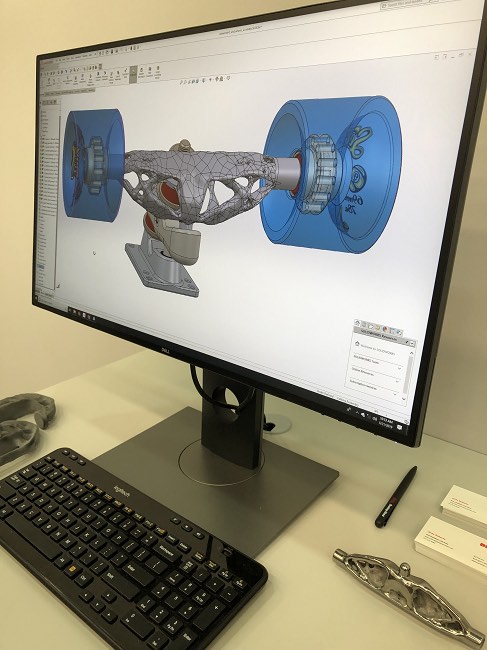

Poi, Lyons mi ha guidato attraverso lo stand per incontrare il Senior Software Engineer Andy Roberts, che ha creato il software di progettazione generativa di Live Parts dell’azienda . Lo strumento Parti dinamiche è progettato per far crescere effettivamente parti per AM , nonché per integrarsi con SOLIDWORKS come plug-in.

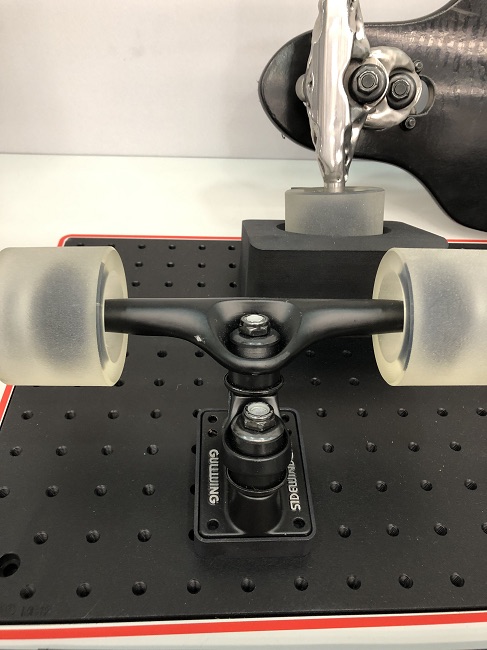

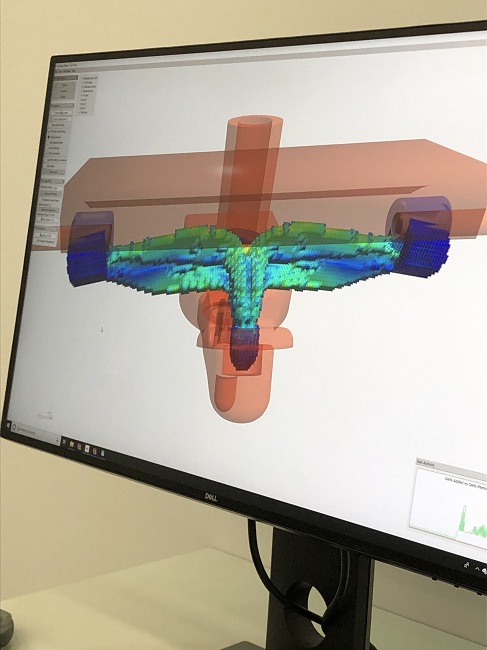

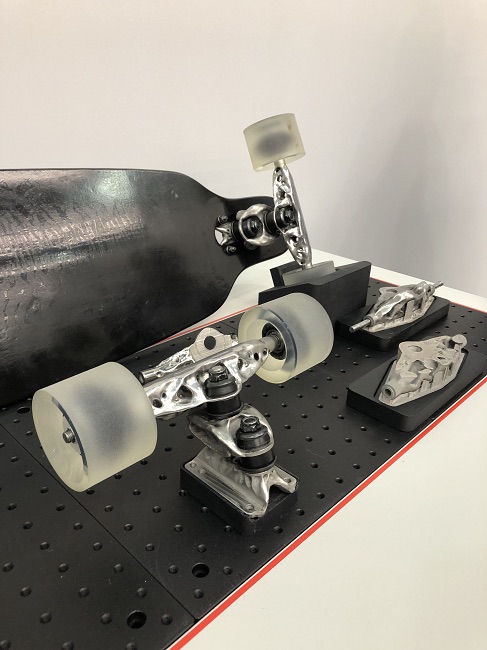

Roberts ha poi dimostrato Live Parts e la sua capacità di ottimizzare il rapporto peso / resistenza di un prodotto in tempo reale, con un progetto per uno skateboard truck. Ha spiegato come sia stato facile aumentare le forze per vedere la crescita delle parti in tempo reale.

“Molte parti, come questo skateboard, sono tutte colate e le parti gettate sono in genere abbastanza semplici – non hanno molti sottosquadri e caratteristiche che richiederebbero lavorazione o post-elaborazione”, ha spiegato Roberts. “Ma quando vai a stampare in 3D una parte come questa, non c’è bisogno di aderire alla semplicità di ciò. Puoi renderlo più leggero e più forte. La domanda è: come fai a sapere cosa fare? “

Rispondendo alla sua domanda, Roberts si rivolse a un computer vicino, che aveva un design per il carrello di skateboard già presente in Live Parts. Più tardi mi ha detto che ci sono voluti solo tre minuti per “crescere” la parte.

“Sta letteralmente crescendo questa parte in tempo reale, come se fosse un organismo vivente.”

Mi ha mostrato un esempio del camion in cui il team ha detto a Live Parts di far crescere il design all’interno della parte esistente, “come una gabbia”, ma ha detto che non era “molto interessante”.

“E poi lo lasciamo impazzire,” proseguì Roberts. “Abbiamo detto, bene, che non è possibile crescere nelle altre parti, ma quando si lascia andare e fare le sue cose, diventa molto più organico. E così questi diventano più leggeri e più forti, a seconda del materiale che stai usando, perché generalmente cerca di spingere il materiale lontano dal centro. È più come il comportamento di un albero “.

Roberts mi ha anche mostrato come utilizzare il design generativo di Live Parts per rendere più forte una parte.