Jabil ha un obiettivo ambizioso: diventare il fornitore di soluzioni di produzione tecnologicamente più avanzato al mondo. E sta facendo bene nel perseguire questo obiettivo. Nelle sue 100 strutture in 29 paesi, l’azienda collega persone, processi e impianti con fornitori, partner e clienti attraverso la tecnologia digitale. A Jabil’s Auburn Hills, nello stabilimento del Michigan, l’azienda è particolarmente focalizzata sulla nuova tecnologia, come la stampa 3D .

“Dobbiamo assicurarci che Auburn Hills garantisca eccellenza nell’esecuzione offrendo le migliori soluzioni per i nostri clienti”, ha dichiarato Karin Alcorn, Operations Manager di Auburn Hills. “Nella nostra struttura, il team lavora duramente per potenziare l’innovazione per una varietà di clienti sanitari e industriali”.

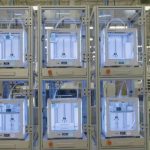

I rack di stampa Ultimaker utilizzati per produrre utensili, attrezzature e supporti di produzione presso la sede di Jabil’s Auburn Hills

Jabil offre anche servizi di trasporto, IoT e strumentazione analitica, tutti con una cosa in comune: vogliono ridurre tempi, costi e rischi nel portare i prodotti sul mercato.

“In genere, i prodotti vengono prodotti in volumi molto elevati per ridurre i costi, il che significa che si avrebbe lo stesso prodotto per un ciclo di vita misurato in milioni di parti”, ha affermato Rush LaSelle, Senior Director of Business Development di Jabil Additive Manufacturing. “Le nuove tecnologie, come la stampa 3D, cambiano completamente l’equazione del valore economico perché ora siamo in grado di produrre una quantità molto grande di uno tanto accessibile quanto volumi più grandi”.

“In genere, i prodotti vengono prodotti in volumi molto elevati per ridurre i costi, il che significa che si avrebbe lo stesso prodotto per un ciclo di vita misurato in milioni di parti”, ha affermato Rush LaSelle, Senior Director of Business Development di Jabil Additive Manufacturing. “Le nuove tecnologie, come la stampa 3D, cambiano completamente l’equazione del valore economico perché ora siamo in grado di produrre una quantità molto grande di uno tanto accessibile quanto volumi più grandi”.

L’impianto di Auburn Hills è stato uno dei primi ad adottare la produzione additiva, cercando di ridurre la dipendenza dalle officine meccaniche, affrontando al meglio dimensioni di lotti più piccole e cicli di vita ridotti del prodotto. Le officine meccaniche tradizionalmente hanno fornito cose come proiettori, maschere e altri utensili ai produttori, ma i tempi e i costi potrebbero variare notevolmente a seconda della quantità e della complessità del progetto.

“Potrebbero essere necessarie fino a tre settimane affinché un’officina diventi uno strumento semplice”, ha dichiarato John Wahl VI, Tecnico degli utensili e della produzione di Jabil Auburn Hills. “Per qualcosa di più complicato con parti in movimento, potrebbero essere necessari fino a due mesi.”

La stampa 3D è stata la risposta a questo problema, in quanto può produrre rapidamente parti, anche personalizzate, che possono richiedere settimane e mesi per creare con altri mezzi.

“La stampa 3D riduce i vincoli associati alle tecnologie di produzione tradizionali”, ha affermato LaSelle. “I progettisti di prodotti hanno il potere di concentrarsi sui risultati e sulle prestazioni parziali piuttosto che investire una progettazione di tempi e costi eccessivi per il processo di produzione stesso”.

Il costo per produrre pezzi unici con mezzi tradizionali era significativamente più alto rispetto alla produzione di utensili in grandi volumi. I clienti erano anche preoccupati di condividere nuovi progetti di prodotti con chiunque non appartenesse a Jabil. Il trasporto di disegni senza molti dettagli sul prodotto finale ha spesso portato a cicli di progettazione aggiuntivi. Gli strumenti tradizionali hanno reso difficile semplificare le introduzioni di nuovi prodotti poiché erano necessarie più iterazioni per finalizzare i dispositivi.

“Siamo stati sfidati a ottenere ciò di cui avevamo bisogno, quando ne avevamo bisogno”, ha detto Alcorn. “Abbiamo deciso di assumere il controllo del nostro destino e sviluppare le nostre capacità di attrezzaggio per supportare meglio i nostri clienti.”

Il team di Auburn Hills ha iniziato a esplorare la stampa 3D come un modo per realizzare in casa strumenti, attrezzature e maschere. Sono stati addestrati dagli specialisti di Jabil Additive in hardware di stampa 3D, software e principi di design per additive manufacturing (DfAM).

“Abbiamo realizzato i benefici quasi immediatamente. Entro tre ore dalla creazione della prima stampante 3D Ultimaker , abbiamo avuto il compito di stampare i pezzi di ricambio “, ha affermato Wahl. “L’alternativa era fermare la produzione fino a quando la parte non poteva essere prodotta, ma li abbiamo fatti quel giorno usando la stampa 3D. Con la stampa 3D, non esiste una quantità minima e le one-off non sono più un vincolo di costo. Individuando le macchine all’interno di Auburn Hills, potremmo dettare la priorità, la tempestività e il metodo di stampa da soli. ”

Un primo caso riguardava un cliente di tecnologie mediche che cercava di semplificare la produzione di un sistema di imaging mobile. Gli ingegneri di Jabil hanno utilizzato la produzione additiva per migliorare l’estetica del dispositivo e la funzionalità del prodotto, semplificando e velocizzando la produzione e rendendo più semplice lo spostamento della linea per l’operatore. Hanno stampato in 3D gli infissi e gli strumenti durante la notte e poi hanno condotto test per qualificare e convalidare le prestazioni. La capacità di apportare rapidamente modifiche al design è stata fondamentale per il suo successo.

“Abbiamo verificato un cambiamento di progettazione e poi stampato un’unità operativa completa in poche ore”, ha affermato Wahl. “In precedenza, un intervallo di tempo tipico per passare dalla scoperta dei problemi alla soluzione finale potrebbe richiedere mesi. Con la stampa 3D, abbiamo completato l’intero processo in poche settimane. ”

Apparecchio di montaggio utilizzato nella produzione di produzione presso l’impianto Jabil’s Auburn Hills

Un altro caso ha riguardato lo sviluppo di disegni, modelli e concetti di assemblaggio di attrezzature, attrezzature e maschere per un nuovo prodotto. Jabil ha sviluppato questi strumenti di produzione internamente ed è stato in grado di dimezzare i tempi di progettazione e di ridurre significativamente i tempi di produzione per la produzione delle parti. Se avessero usato un negozio di macchine esterne per produrre la parte, ci sarebbero voluti fino a due mesi. Invece, con la stampa 3D, ci sono voluti quattro giorni, a solo una frazione del costo.

Jabil ora può creare strumenti basati sui modelli CAD dei prodotti dei clienti prima di ricevere le parti effettive, risparmiando ancora più tempo.

“La stampa 3D ha salvato la giornata su numerosi account”, ha detto Wahl. “Ci sono state diverse volte in cui qualcosa si è rotto o ha funzionato male sulla linea di produzione, ma abbiamo potuto replicare velocemente la parte rotta o implementare un altro strumento o dispositivo utilizzando la stampa 3D. Prima ancora che la gente sapesse che la linea era in discesa, li abbiamo rimessi in funzione e di nuovo in esecuzione. ”

Lo stabilimento di Jabil a Auburn Hills sta ottenendo una riduzione dei prezzi del 30% al rialzo del costo degli utensili e una diminuzione dell’80% dei tempi necessari per produrre utensili e attrezzature finali. Il feedback dei clienti è stato molto positivo.

“A loro piace tutto”, ha detto Alcorn. “Il fatto che sia flessibile e che i tempi di consegna siano più rapidi ci consente di ottenere risultati migliori

perché possiamo reagire immediatamente alle opportunità di produzione”.

La possibilità di stampare in 3D qualsiasi disegno influisce su entrambe le estremità del ciclo di vita del prodotto, tra cui manutenzione, riparazione e obsolescenza (MRO).

“La stampa 3D è un pilastro fondamentale nell’ombrello di produzione digitale dominante, poiché inizieremo a vedere i pezzi di ricambio realizzati sul campo da un

file digitale “, ha affermato LaSelle. “Questo allevia un sacco di dolore nel back-end del ciclo di vita di un prodotto.”

Il team di Auburn Hills sta cercando di aggiungere diversi materiali e diverse stampanti 3D al suo inventario. Non è solo Auburn Hills, anche – altre strutture Jabil in tutto il mondo stanno iniziando a usare la stampa 3D allo stesso modo.

“Questo è un caso in cui l’effetto rete del filo digitale collega la nostra comunità di design in tutto il mondo”, ha affermato LaSelle. “L’idea della democratizzazione del design sta emergendo dalla forte competenza progettuale di Jabil per la produzione additiva, che si tradurrà in un deposito globale di grande ingegneria, design e parti.”