La stampa 3D offre innovazione per i produttori quasi centenari

Koch Industries si rivolge alla stampa 3D in metallo per accelerare le soluzioni di produzione per John Zink.

Come abbiamo discusso negli ultimi mesi, il COVID-19 ha svolto un ruolo fondamentale mettendo la produzione additiva sulla mappa per i produttori che altrimenti non avevano preso sul serio il suo ruolo potenziale. Per coloro che desiderano esplorare, l’additivo ha permesso alle aziende di accelerare il processo di prototipazione, ha consentito ai produttori di costruire strumenti senza ritardi tradizionali. Naturalmente, le vere vittorie si verificano quando la tecnologia di maturazione consente innovazioni significative. E la vera innovazione spesso viene dai luoghi che meno ti aspetti.

Caso in questione: per oltre 90 anni, John Zink Hamworthy Combustion ha operato alla periferia di Tulsa, in Oklahoma, costruendo sistemi di controllo delle emissioni e sistemi di combustione dell’aria pulita, dai quali gli impianti di produzione di tutto il mondo dipendono per soddisfare o superare gli standard di emissione. La società progetta su misura bruciatori, sistemi di recupero del gas e controllo del vapore per una vasta gamma di clienti energetici, petrolchimici e manifatturieri. John Zink è un leader riconosciuto a livello mondiale in questo spazio, ma i problemi di emissioni del 21 ° secolo richiedono soluzioni del 21 ° secolo. Per aiutare i propri clienti a soddisfare rigorosi standard ambientali ed di efficienza, John Zink, parte di Koch Industries, ha recentemente investito nella tecnologia di stampa 3d in metallo di Desktop Metal per creare parti progettate su ordinazione e ottimizzate per l’applicazione specifica di ciascun cliente.

“Gli ingegneri e i progettisti sono ora in grado di creare i progetti di cui hanno bisogno per ottimizzare la funzione di ogni parte. In passato, la creatività degli utensili era fortemente limitata e spesso armata. Con la stampa 3D sul nostro sistema Studio, i progettisti possono ora trasformare la loro mentalità piolo / buco quadrato in configurazioni a forma libera e persino geometrie complesse come ottagoni scanalati “, dice Jonah Myerberg, CTO di Desktop Metal a IndustryWeek.” Questo è un punto di svolta per l’intero settore, consentendo ad aziende come John Zink di produrre parti personalizzate e su richiesta più velocemente, più economiche e spesso a volte più ottimali rispetto ai mezzi tradizionali “.

Dopo diversi mesi di lavoro con Desktop Metal Studio System, il primo sistema di stampa 3D in metallo per ufficio al mondo per la prototipazione rapida e la produzione di piccoli volumi, le aziende oggi condividono i primi risultati della nuova tecnologia di produzione additiva, che include:

Pezzi di ricambio aftermarket di consegna rapida;

La capacità di testare più rapidamente diverse iterazioni di prototipi;

Eliminando la necessità di utensili per la colata, risparmiando tempo e denaro perché le parti possono ora essere stampate internamente; e

Libertà di creare progetti di parti che non possono essere fabbricati con metodi tradizionali e possono essere stampati solo in 3D.

“Il nostro obiettivo principale in John Zink è progettare su misura nuovi sistemi che eliminino gli sprechi in modo che i nostri clienti possano operare in modo sicuro ed efficiente”, ha dichiarato Jason Harjo, responsabile del design, John Zink. “La produzione additiva riscrive il libro su ciò che è possibile dal punto di vista del design e lavorare con Desktop Metal ci consente un punto di ingresso a basso costo nella tecnologia. La versatilità del sistema Studio ha consentito ai nostri ingegneri e progettisti di trovare sia applicazioni per la tecnologia che vantaggi di progettazione e prestazioni che non avevamo nemmeno preso in considerazione. “

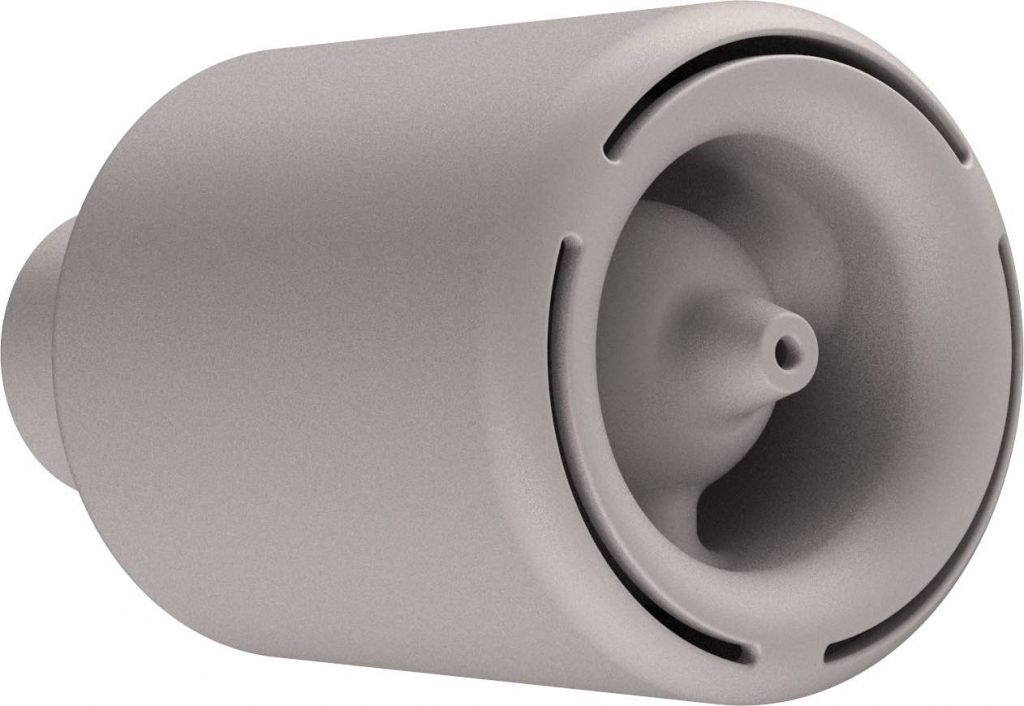

Atomizzatore – Risparmio sui costi del 75%; Risparmio di tempo 37%

In qualità di leader nello sviluppo di soluzioni innovative per ridurre le emissioni, John Zink ha da tempo compreso che l’utilizzo di atomizzatori per migliorare la miscela aria-carburante all’interno dei bruciatori è un modo semplice per aiutare i clienti a ridurre al minimo il loro impatto ambientale. Utilizzando il sistema Studio, i progettisti e gli ingegneri dell’azienda sono stati in grado di prototipare e testare una varietà di opzioni prima di creare un nuovo design radicale con alette ampie e simili ad alette. La libertà geometrica della stampa 3D ha persino permesso loro di riconsiderare la forma dei fori, invece di praticare fori rotondi, la parte è costruita con aperture piatte per migliorare l’atomizzazione e aumentare l’efficienza del bruciatore. Laddove il design precedente era in grado di ridurre il consumo di carburante a 120 chilogrammi l’ora, il nuovo design ha ridotto il consumo di carburante a soli 38 chilogrammi l’ora. Con tre bruciatori per nave, l’impatto ambientale su un’intera flotta può essere enorme. I risparmi possono essere ugualmente significativi: per nave, il nuovo atomizzatore potrebbe far risparmiare alle compagnie tra $ 90.000 e $ 160.000 di costi di carburante all’anno e può essere prodotto in pochi giorni per meno della metà del costo di un atomizzatore di carburante fabbricato tradizionalmente.

Punta del bruciatore YE-6: risparmi sui costi del 72%

Componente chiave del funzionamento efficiente dei bruciatori industriali, le punte dei bruciatori vengono utilizzate per controllare l’iniezione di carburante nella camera di combustione o come atomizzatori, mescolando il carburante con un mezzo di nebulizzazione come il vapore per aumentare l’efficienza del bruciatore. La punta del bruciatore, originariamente fusa e post-elaborata mediante lavorazione CNC, è stata fabbricata per la prima volta 30 anni fa e le attrezzature utilizzate per produrla non sono più disponibili. Poiché la parte è troppo complessa per essere lavorata come singolo componente, la produzione di pezzi di ricambio utilizzando tecniche tradizionali richiederebbe ingenti investimenti in termini di tempo e denaro. Invece, gli ingegneri John Zink si sono occupati della stampa 3D per produrre una punta del bruciatore sostitutiva economica. Usando i disegni tecnici originali, hanno modellato la punta del bruciatore e stampato la parte sul sistema Studio.

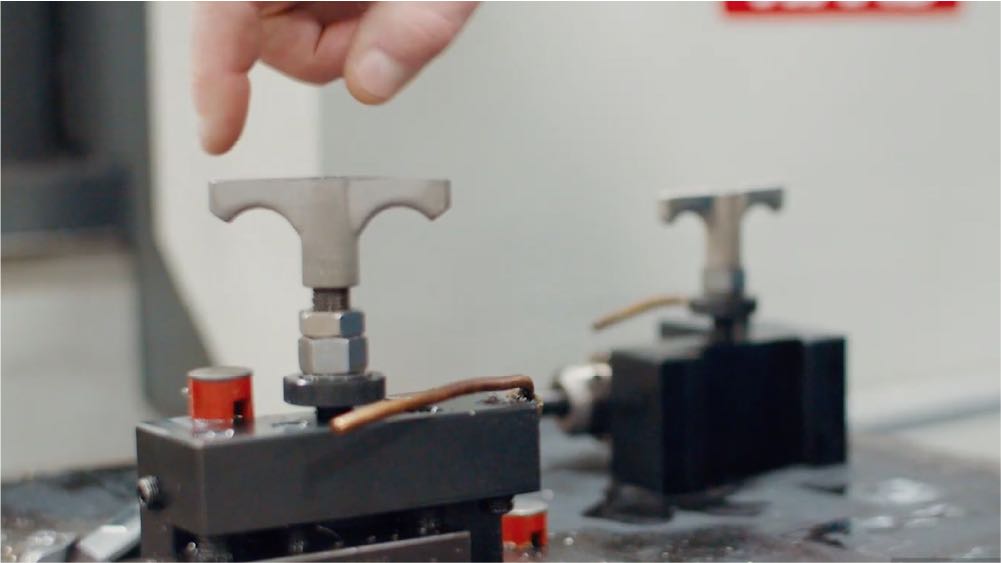

Ugello gas laser – Geometria impossibile per la produzione tradizionale

Strumento utile che si trova in molte officine meccaniche, i laser cutter possono eseguire tagli precisi su una varietà di materiali.La sfida per gli ingegneri John Zink è che l’ugello del cutter potrebbe intasarsi o le scorie potrebbero accumularsi sui bordi delle parti tagliate, richiedendo un intenso lavoro post produzione. La soluzione trovata era quella di utilizzare il sistema Studio per progettare e stampare un ugello completamente nuovo, che incorporasse una serie di canali interni per dirigere il gas azoto ad alta pressione attraverso i tagli e soffiare via le scorie, prevenendo gli intasamenti e garantendo tagli più puliti. La complessa geometria del nuovo ugello poteva essere realizzata solo utilizzando la tecnologia additiva ed era stampata in metallo dopo una versione precedente stampata in plastica PLA, fusa a temperature più elevate. Maniglie per macchine utensili: quando la plastica non funziona piùLa tecnologia additiva ha aiutato gli ingegneri John Zink a ricreare parti legacy e riprogettare parti esistenti, oltre a aiutarli a trovare soluzioni creative che migliorino il modo in cui tali parti vengono prodotte. Progettate da un macchinista con esperienza trentennale in John Zink, queste maniglie sono state create per facilitare il sollevamento e il posizionamento di utensili pesanti in un tornio e sono state stampate utilizzando il sistema Studio dopo che le parti iniziali sono state stampate in plastica. Le maniglie sono state stampate anziché lavorate per ridurre al minimo gli sprechi: ogni maniglia avrebbe dovuto essere realizzata con un pezzo di metallo relativamente grande e per lasciare libera la capacità dell’officina meccanica per i lavori dei clienti. Progettate da un macchinista con esperienza trentennale in John Zink, queste impugnature sono state create per facilitare il sollevamento e il posizionamento di utensili pesanti in un tornio e sono state stampate utilizzando il sistema Studio dopo che le parti iniziali erano stampate in plastica. Le maniglie sono state stampate anziché lavorate per ridurre al minimo gli sprechi: ogni maniglia avrebbe dovuto essere realizzata con un pezzo di metallo relativamente grande e lasciare libera la capacità dell’officina meccanica per i lavori dei clienti. Progettate da un macchinista con esperienza trentennale in John Zink, queste maniglie sono state create per facilitare il sollevamento e il posizionamento di utensili pesanti in un tornio e sono state stampate utilizzando il sistema Studio dopo che le parti iniziali sono state stampate in plastica. Le maniglie sono state stampate anziché lavorate per ridurre al minimo gli sprechi: ogni maniglia avrebbe dovuto essere realizzata con un pezzo di metallo relativamente grande e per lasciare libera la capacità dell’officina meccanica per i lavori dei clienti.

Arresto di sicurezza, giogo e maniglie: meno tempi morti con enormi risparmi

Un componente chiave delle attrezzature di sicurezza, questo giogo e maniglie di arresto sono installati sulla US Blue Ridge (LCC-19), che fornisce comando, controllo, comunicazioni, computer e supporto di intelligence al comandante e al personale della settima flotta degli Stati Uniti. Poiché non esiste alcun utensile per questa parte, crearli tramite la stampa 3D è stata l’opzione più economica ed economica per la produzione. Per i clienti, il payoff è arrivato in meno tempo, le parti stampate nel tempo possono essere nelle loro mani e installate in giorni anziché settimane o mesi, e risparmi significativi, sia nei costi delle parti che nel carburante, grazie a nuovi design innovativi che possono solo essere prodotto tramite stampa 3D.

“Eliminando la necessità di utensili pesanti con il sistema Studio, gli ingegneri John Zink sono stati in grado di produrre nuove parti innovative, riprodurre parti per le quali non esistono più utensili e trovare soluzioni creative per migliorare il loro flusso di lavoro”, ha affermato Myerberg. “Di conseguenza, il loro team è stato in grado di accelerare in modo significativo la progettazione, la produzione e l’implementazione delle parti, risparmiando denaro e consegnando le parti più rapidamente ai clienti.”

Secondo Myerberg, poiché aziende come John Zink cercano di espandere le proprie capacità di produzione additiva, l’adozione di tecnologie aggiuntive come il Desktop Metal Shop System aiuterà “ad ampliare il loro portafoglio, portandoli dalla prototipazione e dai pezzi di ricambio aftermarket a vere e proprie serie di produzione di medio volume di complessi parti metalliche. L’ampliamento del portafoglio prodotti offrirà ancora più opportunità per fornire le giuste soluzioni ai propri clienti e ridurre ulteriormente i costi “.