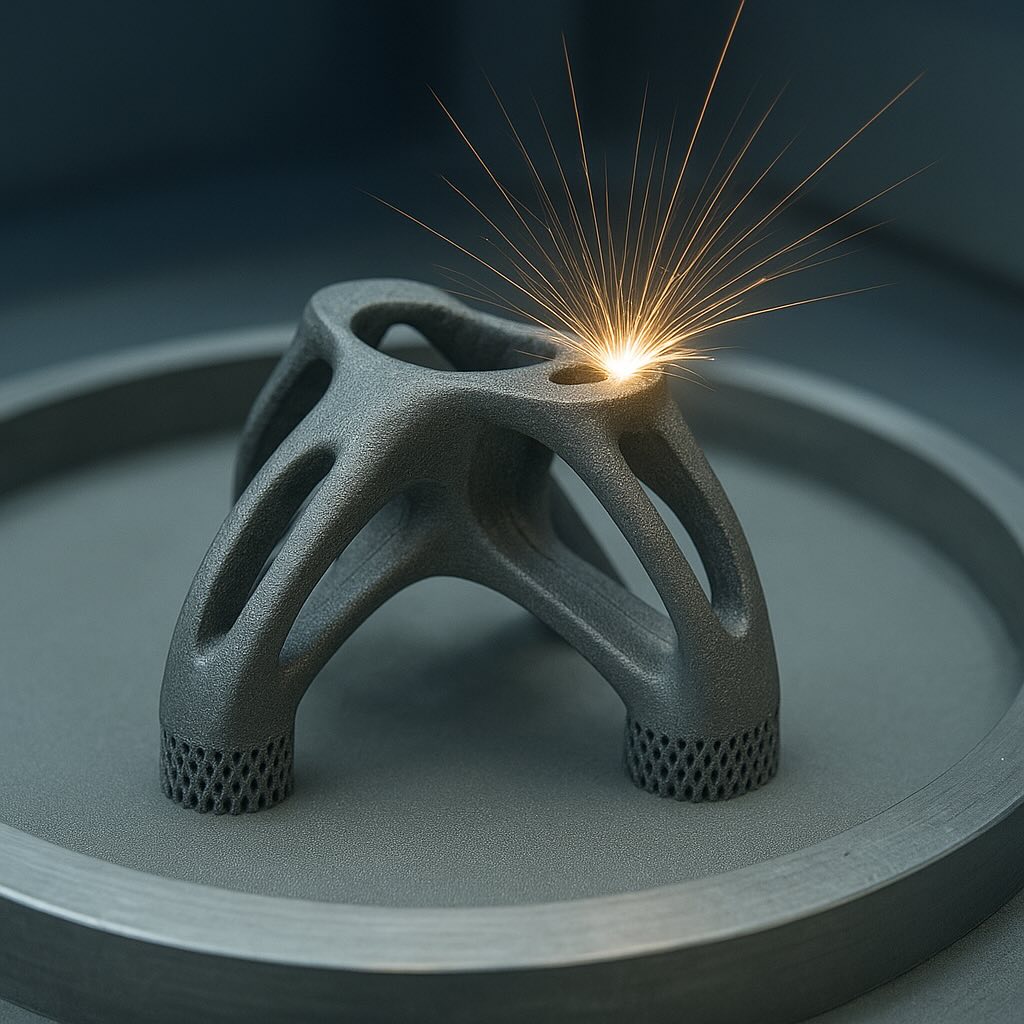

Il Korea Institute of Industrial Technology (KITECH) ha annunciato lo sviluppo di un nuovo approccio alla stampa 3D in metallo, in particolare applicata al titanio, mediante l’ottimizzazione del processo SLM (Selective Laser Melting). Il risultato è un incremento netto nella velocità di deposizione, accompagnato dal mantenimento delle proprietà meccaniche richieste in ambiti critici come quello medico e aerospaziale. Il team di lavoro è guidato da Kim Keon-hee, responsabile del Functional Material Components Group, e Lee Ho-nyeon, della New Industrial Components Research Division.

Il problema della lentezza nel trattamento del titanio

Il titanio, per quanto ideale sotto il profilo della resistenza meccanica e della stabilità alla corrosione, presenta ostacoli nella stampa additiva. La sua bassa conducibilità termica e l’elevata riflettività laser complicano la fusione uniforme delle polveri, rallentando il processo e compromettendo la stabilità dimensionale del pezzo. Inoltre, l’incremento di spessore comporta difficoltà nella solidificazione controllata, riducendo l’efficienza produttiva.

Strategia tecnica: laser singolo e raffreddamento martensitico

KITECH ha migliorato il processo partendo da un’accurata caratterizzazione dell’assorbimento energetico della polvere di titanio rispetto alla lunghezza d’onda laser, calcolando il fabbisogno termico per fondere e solidificare ogni strato. L’innovazione risiede nell’aver raggiunto una velocità di stampa pari a 37,966 cm³/h, contro i circa 18 cm³/h dei parametri precedenti.

Per garantire prestazioni meccaniche affidabili, i ricercatori hanno applicato un metodo di raffreddamento controllato che favorisce la formazione di microstrutture martensitiche, aumentando la resistenza del materiale senza necessità di trattamenti post-processo. Inoltre, anziché introdurre nuove leghe, si è scelto di regolare attentamente le impurità residue — in particolare ossigeno e ferro — durante la fusione, ottenendo un rafforzamento naturale della matrice titanica.

Controllo qualità in tempo reale e database di processo

Un altro elemento chiave del progetto è il sistema di monitoraggio integrato, capace di rilevare difetti comuni come:

-

Mancanza di fusione;

-

Formazione di porosità a chiave (keyhole);

-

Rigonfiamenti o depressioni dello strato.

Il sistema agisce in tempo reale e impedisce l’accumulo di errori progressivi che, nei processi tradizionali, porterebbero al fallimento del pezzo. Il team ha inoltre sviluppato un database parametrico che comprende: potenza del laser, velocità e strategia di scansione, spessore degli strati e intervallo di deposizione, ottimizzando l’equilibrio tra velocità e qualità.

Applicazioni nel settore medicale: protesi toraciche stampate in 3 giorni

La nuova metodologia è stata testata nella produzione di un impianto toracico a misura d’uomo: il tempo di fabbricazione è sceso da cinque a tre giorni. Il componente, stampato con densità relativa superiore al 99,98% e una resistenza a trazione pari a 670 MPa, soddisfa gli standard richiesti per dispositivi medici di supporto strutturale. L’efficienza ottenuta apre scenari applicativi anche in chirurgia d’urgenza, riducendo i tempi di attesa per interventi complessi.

Espansione verso altri metalli e settori ad alta tecnologia

KITECH prevede di estendere la tecnologia a leghe leggere come alluminio, nichel e acciai speciali, con particolare riferimento ad applicazioni nei settori aerospaziale, automotive, della difesa e della manifattura medicale. Il focus rimane sull’aumento della produttività senza rinunciare al controllo di qualità granulare.

Il contesto globale della stampa 3D in metallo: tra AI e ottimizzazione dei parametri

Il perfezionamento dei processi additivi metallici è al centro di una competizione tecnologica che coinvolge università e aziende a livello internazionale. Alla University of Toronto, ad esempio, è in fase di sviluppo un modello di apprendimento automatico per regolare in modo dinamico i parametri del Directed Energy Deposition (L-DED), mentre il Materials Processing Institute sta lavorando a strumenti di AI per l’ottimizzazione del recupero sostenibile delle polveri metalliche.

Sul versante industriale, collaborazioni come quella tra Materialise e ArcelorMittal Powders mirano a migliorare il Laser Powder Bed Fusion (LPBF) combinando polveri ad hoc e strategie di costruzione calibrate sulle esigenze delle aziende manifatturiere.

Conclusione: più efficienza, meno rischi, maggiore precisione

Il progetto KITECH si distingue per l’approccio scientifico al controllo della microstruttura, la riduzione concreta dei tempi di produzione e la solidità tecnica dei risultati, ottenuti senza sacrificare l’affidabilità meccanica. La capacità di adattare il processo a settori diversi — dalla medicina alla difesa — posiziona questa innovazione tra le più rilevanti nel panorama asiatico della stampa 3D metallica.