Contesto e obiettivi del progetto KompAS

Nel settore dell’elettronica, la produzione sta evolvendo verso processi più sostenibili e distribuiti. Il progetto KompAS, finanziato dal Ministero Federale dell’Istruzione e della Ricerca tedesco (BMBF), mira a realizzare circuiti elettronici complessi impiegando una tecnologia ibrida di stampa 3D. L’idea di fondo è di superare la separazione tra diverse metodologie additive, creando un unico flusso produttivo capace di integrare materiali conduttivi, strutture portanti e componenti attivi.

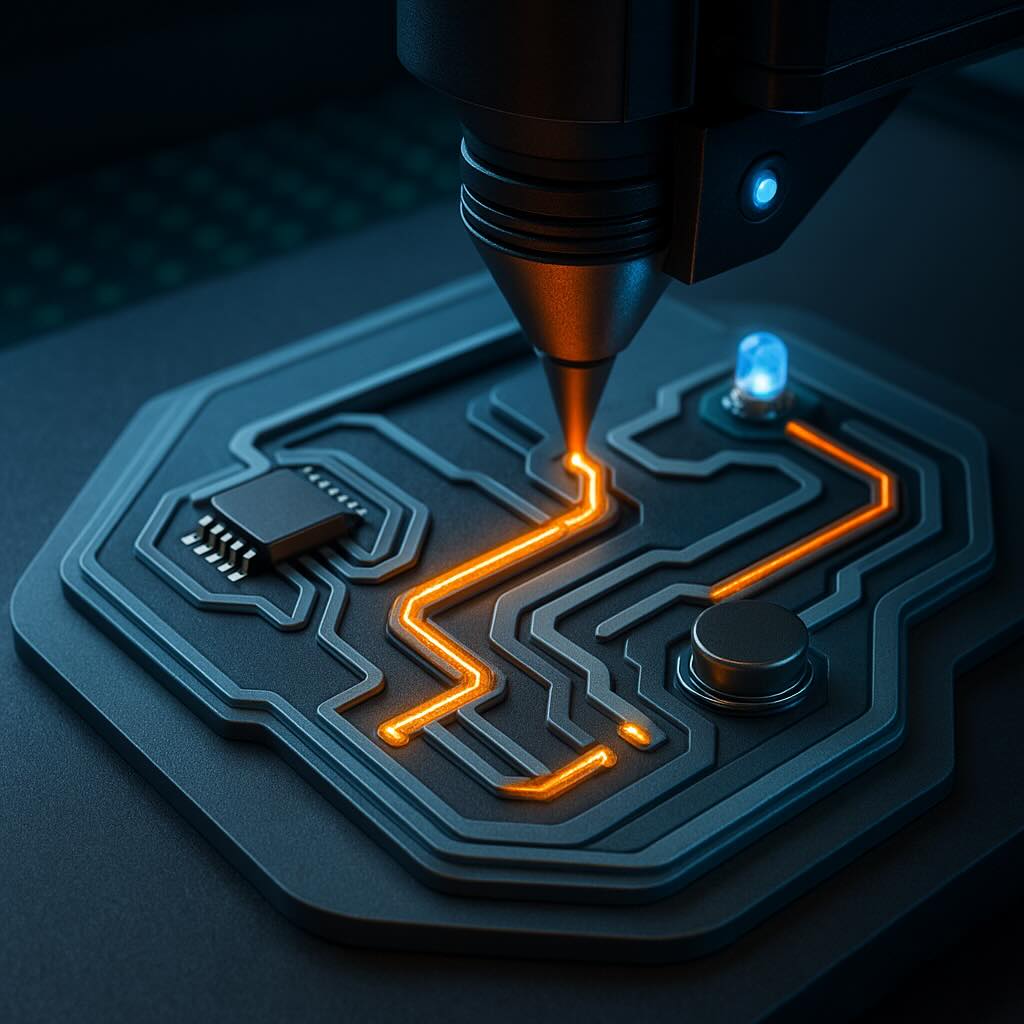

Tecnologie combinate per la fabbricazione di circuiti

Al cuore di KompAS vi è la tecnologia StarJet, che sfrutta la stampa a fusione di paste metalliche senza solventi, garantendo una migliore adesione sui substrati e una resistenza alle temperature elevate senza necessità di trattamenti post-stampa. A questa si affianca il Fused Deposition Modeling (FDM) per la costruzione di parti meccaniche e il deposito di dielettrici ad alte prestazioni, consentendo di imprimere nel medesimo processo anche isolanti e supporti strutturali.

Integrazione di componenti attivi in stampa

Un aspetto distintivo del metodo consiste nella possibilità di incorporare durante la stampa sensori, LED e altri elementi elettronici, mantenendo un elevato grado di integrazione tra il circuito e la struttura tridimensionale. Questa strategia riduce il numero di passaggi produttivi necessari e permette di ottenere dispositivi “fully embedded”, con componenti perfettamente incastonati nella matrice plastica o ceramica.

Digitalizzazione del flusso di lavoro

Il consorzio guidato da ModuleWorks GmbH sta sviluppando strumenti software per passare senza interruzioni dai modelli CAD alla generazione automatica di CAM code. Questo collegamento diretto abbrevia i tempi di progettazione e minimizza errori di traduzione tra fase di ideazione e fase di esecuzione, accelerando i cicli di sviluppo e semplificando l’ottimizzazione dei parametri di stampa per ciascun materiale.

Ricerca sui materiali e simulazioni avanzate

Presso l’Università di Bayreuth, il team di ricerca esplora le proprietà di combinazioni metallo-polimero attraverso simulazioni numeriche, allo scopo di garantire la funzionalità e l’affidabilità delle piste conduttive stampate in geometrie libere. L’obiettivo è prevenire fenomeni di delaminazione o degrado meccanico in componenti soggetti a sollecitazioni meccaniche e termiche.

Applicazioni per PMI e vantaggi ecologici

La tecnologia KompAS si presta in particolare alla produzione di piccole e medie serie, tipica delle esigenze delle imprese manifatturiere europee. Decentralizzando la fabbricazione dei circuiti, è possibile evitare lunghi trasporti e ridurre l’impatto ambientale, oltre a contenere i costi operativi. Le PMI possono così attivare una linea di produzione elettronica “on demand”, con margini di personalizzazione elevati e senza investimenti infrastrutturali onerosi.

Prospettive future

Il consorzio prevede di validare il processo ibrido su casi d’uso industriali, estendendo il campo di applicazione a dispositivi IoT, sensori per automazione e componenti per il settore automotive. L’impiego combinato di stampa metallica, deposizione di dielettrici e integrazione di componenti attivi segna un’evoluzione verso processi di manifattura realmente integrati, in grado di rispondere con flessibilità alle richieste di design e performance del mercato.