AITTIP RILASCIA KRAKEN: UN SISTEMA DI PRODUZIONE DI ADDITIVI IBRIDI QUATTRO IN UNO

Negli ultimi tre anni, un collettivo europeo ha lavorato sul KRAKEN , un sistema di produzione ibrido sottrattivo e additivo. La macchina è in grado di creare oggetti lunghi fino a 20 metri , utilizzando tre tecnologie di stampa 3D intercambiabili e una quarta testina sottrattiva. Completato alla fine di settembre 2019, il KRAKEN è ora disponibile sul mercato commerciale.

“La macchina è pronta per il mercato, è stata testata in un ambiente di produzione reale e i dimostratori di progetto sono stati convalidati da [collaboratori] in condizioni reali”, ha annunciato José Antonio Dieste, ricercatore e coordinatore del progetto KRAKEN presso il Centro tecnologico AITTIP in Spagna .

“ORA POSSIAMO CONSEGNARE PEZZI O INSTALLARE CELLE KRAKEN IN BASE ALLE ESIGENZE DEL CLIENTE.”

Attivo dal 2013, il progetto KRAKEN è stato reso possibile grazie ai finanziamenti del programma Orizzonte 2020 dell’Unione europea . Attraverso otto paesi in Europa, il progetto riunisce l’esperienza di quindici specialisti del settore e istituti di ricerca, tra cui la società di consulenza ingegneristica britannica TWI , il campione spagnolo di sostenibilità delle infrastrutture civili ACCIONA , il Centro Ricerche FIAT (CRF) in Italia e CECIMO , l’associazione europea di le industrie di macchine utensili.

L’obiettivo del progetto era quello di creare una macchina in grado di produrre pezzi lunghi 20 metri in alluminio, materiali polimerici termoindurenti e una combinazione dei due. Nell’implementazione della macchina a seguito del successo del progetto, la collaborazione mira anche a creare 150 nuovi posti di lavoro all’interno di aziende partner e altri 600 nell’UE.

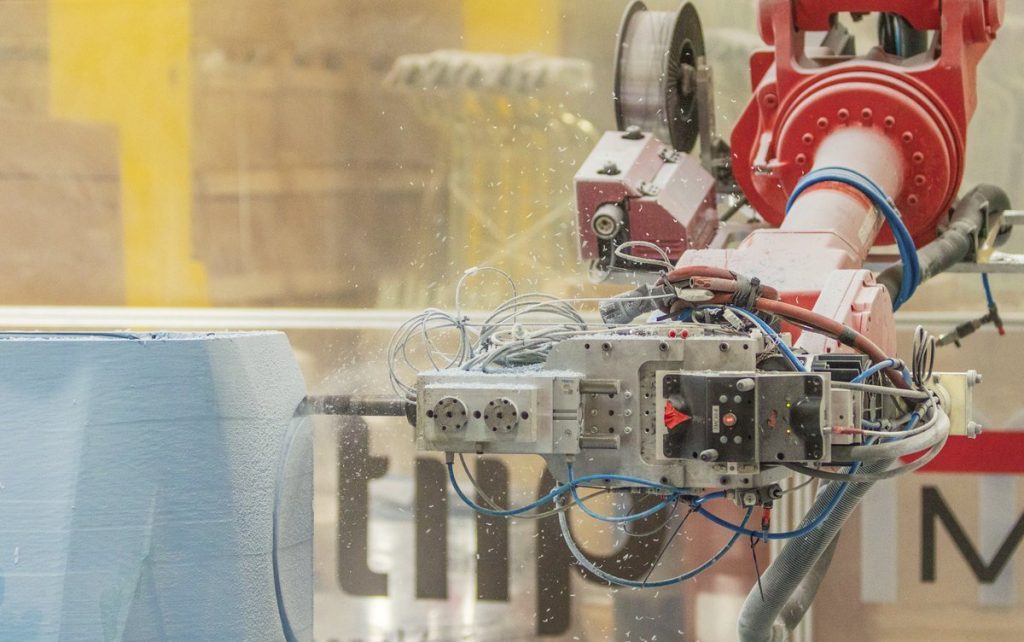

Al termine, il sistema KRAKEN ha teste intercambiabili per estrusione di resina, produzione additiva di arco in filo metallico (WAAM), metallizzazione a spruzzo di arco e taglio / fresatura.

L’estrusione di resina su KRAKEN è un processo dedicato per il deposito di una pasta di poliuretano (PU). La pasta PU utilizzata nel processo è stata sviluppata dalla collaborativa KRAKEN e, con essa, il sistema è in grado di raggiungere un tasso di deposizione di 120 kg / h. La testa WAAK di KRAKEN, d’altra parte, è sintonizzata sull’alluminio con stampa 3D ad una velocità fino a 15 kg / h. La metallizzazione a spruzzo ad arco è integrata per l’aggiunta di rivestimento metallico o forme di rete sulla parte superiore di una parte polimerica e la testa finale sottrattiva del KRAKEN punta a profondità di taglio di 2 mm ad una velocità di 10 m / min.

Come macchina di produzione quattro in uno, KRAKEN riduce efficacemente la quantità di spazio sul pavimento che sarebbe normalmente richiesta per le macchine che possiedono ciascuna di queste tecnologie. È progettato per l’installazione sul soffitto di una struttura e attualmente funziona con un ingombro di 20m x 8m x 6m.

La produzione di KRAKEN è supportata da un programma CAM (Computer Aided Manufacturing) modificato. Utilizzando il software EDGECAM come base, il team KRAKEN ha aggiunto nuovi algoritmi per la produzione ibrida, tra cui strategie additive di livello orizzontale planare e approcci 3D diretti a forma libera. Il monitoraggio in-process, l’ispezione della qualità e l’auto-calibrazione sono abilitati da uno scanner stereoscopico e un sistema di telecamere con controllo a circuito chiuso. Per aiutare a ridurre gli ostacoli alla conoscenza dell’adozione per la produzione ibrida e la macchina KRAKEN, il consorzio ha anche creato una piattaforma di e-Learning completa e gratuita .

La convalida del KRAKEN è stata completata attraverso una serie di casi studio condotti per partner selezionati all’interno del consorzio. CRF in particolare ha prodotto telai metallici per la parte anteriore e posteriore di un’Alfa Romeo 4C sul sistema. “All’interno di KRAKEN”, afferma la brochure del progetto, “CRF ha dimostrato le buone prestazioni di materiali polimerici e metallici che sono adatti per applicazioni automobilistiche anche per componenti di grandi aree.” In un’altra applicazione di esempio, ACCIONA ha creato pannelli di rivestimento per gallerie con cablaggio elettrico integrato e profili metallici. Vedendo chiaramente il potenziale dell’additivo nella costruzione, ACCIONA ha anche collaborato in passato con l’ Istituto di architettura avanzata della Catalogna (IAAC) per creare un ponte stampato in 3D .