L’innovazione della litografia a due fotogrammi di LLNL produce parti stampate in 3D su scala nanoscopica con un’attenuazione dei raggi X 10 volte più alta

I ricercatori del Lawrence Livermore National Laboratory (LLNL) hanno trovato un modo per migliorare la litografia a due fotogrammi (TPL), una tecnica di stampa 3D su scala nanometrica. La ricerca potrebbe aiutare i medici a eseguire scansioni TC a raggi X per analizzare gli impianti stampati in 3D all’interno del corpo umano.

A differenza della maggior parte delle tecniche di stampa 3D laser, che sono limitate in risoluzione dalle dimensioni dello spot laser di una stampante 3D, la litografia a due fotoni può portare a risoluzioni di stampa estreme. Questo perché il TPL, che in genere comporta l’uso di un vetrino, un obiettivo e un olio per immersione, utilizza un materiale fotoresistente che assorbe simultaneamente due fotoni anziché uno.

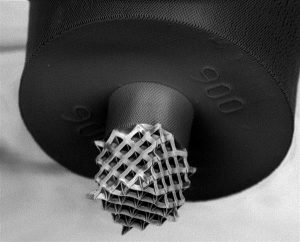

I ricercatori LLNL hanno recentemente trovato un modo per allargare drasticamente le capacità del TPL, facendo alcune importanti scoperte sui materiali resistenti utilizzati nel processo di stampa 3D. La loro scoperta è stata che capovolgendo l’intero processo, applicando il materiale resistivo direttamente all’obiettivo e focalizzando il laser della stampante 3D attraverso il resist, poteva comportare la stampa di microstrutture 3D con caratteristiche inferiori a 150 nanometri, ma ancora di diversi millimetri di altezza.

“In questo articolo, abbiamo sbloccato i segreti per realizzare materiali personalizzati su sistemi di litografia a due fotoni senza perdere risoluzione”, ha detto il ricercatore di LLNL James Oakdale, un coautore del giornale.

Ma questo è solo l’inizio dell’emozionante progetto di ricerca del team LLNL. Oltre a migliorare drasticamente la risoluzione di TPL invertendo parte del sistema di stampa 3D, i ricercatori hanno anche scoperto che potrebbero migliorare l’attenuazione delle resistenze fotopolimeriche utilizzate nel processo di stampa 3D di oltre 10 volte, aumentando (o diminuendo) il numero dei raggi X che i resiste sono in grado di assorbire.

Ciò è stato reso possibile dalla “corrispondenza dell’indice”, facendo corrispondere l’indice di rifrazione del materiale resistivo al mezzo di immersione dell’obiettivo, consentendo al laser della stampante 3D di passare attraverso un disturbo minimo. Implementando questa tecnica di abbinamento dell’indice, il team LLNL afferma che il TPL potrebbe essere utilizzato per stampare in 3D parti molto più grandi, con caratteristiche di soli 100 nanometri.

Questo ampliamento dell’ambito per il TPL potrebbe avere grandi implicazioni pratiche, dal momento che gli scienziati sono costantemente alla ricerca di modi per stampare parti 3D con risoluzioni incredibilmente fini, ma che sono ancora di dimensioni sufficientemente grandi per essere funzionali.

“La maggior parte dei ricercatori che desiderano utilizzare la litografia a due fotogrammi per la stampa di strutture 3D funzionali richiedono parti più alte di 100 micron”, ha affermato Sourabh Saha, l’autore principale della carta. “Con questi resiste abbinati all’indice, puoi stampare strutture alte quanto vuoi.”

L’unica limitazione, ammette Saha, è la velocità del processo TPL. Ma ora i ricercatori hanno un’idea di come possono modificare e migliorare il processo, sono fiduciosi di poterlo “diagnosticare e migliorare”.

C’è un altro importante effetto a catena per la nuova capacità dei ricercatori LLNL di sintonizzare l’assorbimento dei raggi X di un resist. Realizzando oggetti stampati in 3D che assorbono più raggi X, i ricercatori potrebbero teoricamente realizzare impianti corporei stampati in 3D che possono essere esaminati più facilmente utilizzando uno scanner TC esterno a raggi X o altre apparecchiature di imaging.

Poiché le proprietà sintonizzate dell’impianto 3D stampato lo renderebbero molto visibile agli scanner CT, i medici non avrebbero bisogno di rimuovere un tale impianto per vedere se avesse, ad esempio, difetti interni.

Ci sono usi per questi materiali sintonizzabili anche al di fuori della medicina. I ricercatori sostengono che il processo TPL ottimizzato potrebbe essere utilizzato per costruire (e successivamente esaminare) la struttura interna degli obiettivi per il National Ignition Facility, il grande dispositivo di ricerca inerziale di confinamento focale (ICF) basato su laser utilizzato per ottenere l’accensione a fusione.

Altri usi del processo potrebbero includere la stampa 3D di metamateriali ottici e meccanici e batterie elettrochimiche stampate in 3D.

L’attenzione per ora, tuttavia, è quella di accelerare il processo di stampa parallelamente, con l’obiettivo di ottenere eventualmente funzionalità più piccole e funzionalità più elevate. I ricercatori ritengono che un giorno il processo di stampa 3D sarà utilizzato per produrre parti critiche.

“È una parte molto piccola del puzzle che abbiamo risolto, ma siamo molto più fiduciosi nelle nostre capacità di giocare in questo campo ora”, ha detto Saha. “La nostra spinta a favore di elementi sempre più piccoli in strutture sempre più grandi ci sta avvicinando alla ricerca scientifica che il resto del mondo sta facendo. E dal lato delle applicazioni, stiamo sviluppando nuovi modi pratici per stampare le cose “.

La ricerca “Resina radiopaca per litografia a due fotoni per consentire l’imaging submicrometrico di parti di polimeri tramite tomografia computerizzata a raggi X” è stata pubblicata su ACS Applied Materials & Interfaces.