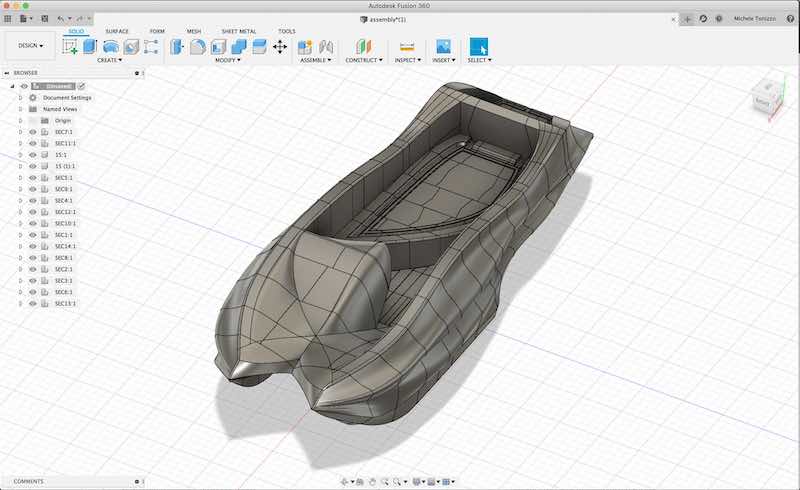

moi composites , una startup italiana specializzata in Continuous Fiber Manufacturing (CFM), porterà la parte di esempio a Formnext 2019 in collaborazione con Autodesk e altri. Con una lunghezza di 6,5 metri (22 piedi) e un’altezza di 2,5 metri, la parte è in realtà una barca stampata in 3D chiamata MAMBO.

MAMBO, che sta per (barca per la produzione di additivi per motori), è una barca trimarano stampata in 3D da un composito continuo di fibra di vetro. A Formnext, i visitatori potranno vedere l’impressionante stampa presso lo stand di Autodesk. Il progetto prevedeva anche collaborazioni con Owens Corning, uno specialista in materiali compositi in fibra di vetro; Formnext; e le compagnie marittime Catamarine, Osculati, Micad e UCINA.

La barca MAMBO stampata in 3D è stata stampata direttamente; non ha richiesto alcuno stampo nella sua produzione. Questa sfaccettatura della sua costruzione, insieme all’impressionante scala della barca, aiuterà i compositi moi a mostrare il potenziale della sua tecnica di stampa 3D composita proprietaria per pezzi di grandi dimensioni. La tecnica, Continuous Fiber Manufacturing, è stata inizialmente introdotta da + LAB dal Politecnico di Milano ed è in grado di depositare selettivamente materiali compositi termoindurenti in fibra continua.

La barca integra anche una forma ondulata che è unica per la stampa 3D composita. Cioè, sarebbe impossibile ottenere l’uso di tecniche di produzione composita più tradizionali come la laminazione manuale, la posa automatica di nastri, il posizionamento di fibre o la produzione di avvolgimenti di filamenti.

Si prevede che la barca MAMBO, che è ancora in fase di elaborazione, pesa circa 800 kg (complessivamente non un peso negativo per una struttura di quelle dimensioni). Con la scadenza imminente, i composti moi e i suoi partner sono fiduciosi che il progetto si riunirà in tempo per portarlo a Formnext. Dopo l’evento internazionale AM, la barca sarà esposta in altre conferenze e spettacoli in tutto il mondo.

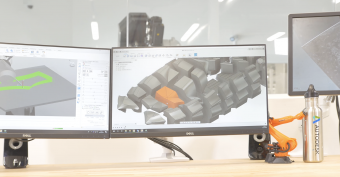

Prima di stampare la barca, i compositi moi hanno dimostrato la sua tecnologia CFM stampando in 3D un telaio per bici BMX utilizzando un braccio robotico a 6 assi. Il telaio della bici, realizzato in materiale composito in fibra di vetro, pesava il 40% in meno rispetto alla sua controparte in acciaio.