Un nuovo processo di stampa 3D è stato creato dai ricercatori della Rutgers University nel New Jersey

Conosciuta come Multiplexed Fused Filament Fabrication, la tecnica “potrebbe essere un punto di svolta per l’industria della stampa 3D”, ha affermato l’autore principale dello studio.

Fabbricazione di filamenti fusi multiplex (MF3)

Gli ingegneri della Rutgers , l’università statale del New Jersey, hanno creato un modo per stampare in 3D parti grandi e complesse a quello che dicono sarà una frazione del costo dei metodi attuali.

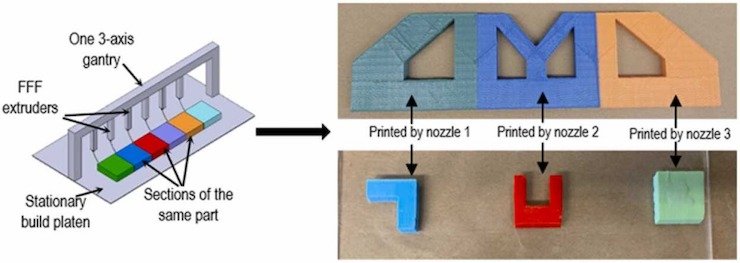

Il nuovo approccio, chiamato Multiplexed Fused Filament Fabrication (MF3), utilizza un unico gantry, la struttura scorrevole su una stampante 3D, per stampare singole o più parti contemporaneamente. Il team ha programmato il prototipo in modo che si muova secondo schemi efficienti, utilizzando una serie di piccoli ugelli anziché un unico grande ugello.

Il singolo grande ugello è più convenzionale nella stampa 3D, utilizzando invece piccoli ugelli per depositare materiale fuso, i ricercatori sono stati in grado di aumentare la risoluzione e le dimensioni di stampa e di ridurre significativamente il tempo di stampa.

“Abbiamo più test da eseguire per capire la forza e il potenziale geometrico delle parti che possiamo realizzare, ma finché questi elementi sono presenti, crediamo che questo potrebbe essere un punto di svolta per il settore”, ha affermato Jeremy Cleeman, uno studente laureato ricercatore presso la Rutgers School of Engineering e l’autore principale dello studio.

Gli ugelli di diametro maggiore sono più veloci di quelli più piccoli ma generano più creste e contorni che devono essere levigati in seguito, aggiungendo notevoli costi di post-produzione. Gli ugelli più piccoli depositano materiale con una risoluzione maggiore, ma i metodi attuali con il software convenzionale sono troppo lenti per essere convenienti.

Il software utilizzato è una parte fondamentale dell’innovazione MF3. I ricercatori di Rutgers hanno scritto un software per affettatrici che ottimizzava il movimento del braccio a portale e determinava quando gli ugelli dovevano essere accesi e spenti per ottenere la massima efficienza. Nello studio pubblicato dai ricercatori, affermano che la nuova strategia, che il team ha coniato come “strategia del percorso utensile”, può “stampare contemporaneamente parti multiple, geometricamente distinte e non contigue di varie dimensioni”, utilizzando una singola stampante.

Uno dei vantaggi dichiarati da Cleeman è il fatto che l’hardware utilizzato in MF3 può essere acquistato immediatamente e non deve essere personalizzato, rendendo più facile l’eventuale adozione. Quando si utilizzano metodi convenzionali, l’intero processo deve essere interrotto se l’ugello si guasta. Nella stampa MF3, il lavoro di un ugello malfunzionante può essere assunto da un altro ugello sullo stesso braccio.

Parallelizzazione scalabile, flessibile e resiliente della fabbricazione di filamenti fusi: rottura dei compromessi endemici nella produzione additiva di estrusione di materiali

I collegamenti dell’autore aprono il pannello di sovrapposizioneJeremy ClemanaAlex BogutaBrijesh MangroliaaAdeline RipbergeraKunal KatebQingze ZouaRajiv Malhotraa

Mostra di piùAggiungi a MendeleyCondividere

Citare

https://doi.org/10.1016/j.addma.2022.102926Ottieni diritti e contenuti

Mette in risalto

•

Nuovo metodo per MatEx: fabbricazione di filamenti fusi multiplex (MF3).

•

Rompe il compromesso tra velocità effettiva e risoluzione senza limitazioni di costo/geometria esistenti.

•

Consente di continuare la stampa nonostante il guasto dell’estrusore.

•

Comprende il controllo dinamico dell’estrusione fondamentale per MF3.

•

Crea un nuovo modello per comprendere la storia unica della temperatura in MF3..

Astratto

I tempi di costruzione ridotti nella produzione additiva per estrusione di materiali (MatEx) sono fondamentali per la stampa economica di parti di grandi dimensioni e lotti di dimensioni maggiori su scala industriale. Una soluzione prevalente è stampare strade di grandi dimensioni al costo di una risoluzione geometrica ridotta e di maggiori scarti di post-elaborazione. L’alternativa della parallelizzazione, ovvero l’utilizzo di più testine di stampa per stampare contemporaneamente sezioni distinte di una parte, risente della limitata complessità geometrica, dei costi elevati e della progettazione complessa della macchina . Creiamo un nuovo paradigma per MatEx parallelizzato di materiali termoplastici chiamato Multiplexed Fused Filament Fabrication (MF3). MF3 stampa contemporaneamente a più estrusori FFFsenza controllare il movimento di ciascun estrusore individualmente, utilizzando una nuova strategia del percorso utensile che è radicata nella nostra scoperta della retrazione e dell’avanzamento continui del filamento . MF3 può stampare strutture 3D non periodiche, parti contigue più grandi o più parti distinte più piccole o una combinazione di entrambe, sulla stessa macchina, con una combinazione di velocità effettiva-risoluzione senza precedenti, senza i limiti dei metodi di parallelizzazione all’avanguardia. MF3 consente anche una forma di tolleranza ai guasti hardware che manca nella stampa convenzionale a ugello singolo, consentendo la continuazione della stampa nonostante il guasto dell’estrusore. Riveliamo gli effetti parametrici chiave nella retrazione/avanzamento continuo e scopriamo nuove informazioni sull’estruso corrispondentecomportamento. Sviluppiamo anche un modello termico unico che mostra l’impatto della configurazione dell’array dell’estrusore e del tipo di interfaccia di intersezione sull’evoluzione della temperatura su scala parziale. Infine, discutiamo di come MF3 realizzerà nuove economie di scala e produttività in MatEx.