LA STAMPA 3D CONSENTE PRESTAZIONI ELEVATE PER LA FORD MUSTANG SHELBY GT500

La casa automobilistica americana Ford Motor Company ha rivelato l’uso della stampa 3D nel generare le alte prestazioni del suo nuovo veicolo, la Mustang Shelby GT500 del 2020.

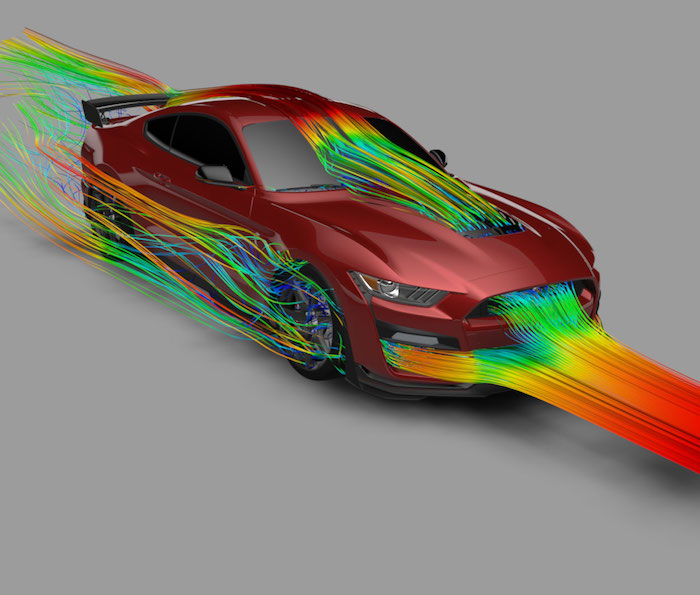

Test virtuali su oltre 500 progetti in supercomputer che utilizzano strumenti di prototipazione di produzione additiva, un team di progettisti e ingegneri Ford si è proposto di rendere “la Mustang più performante e più all’avanguardia di sempre”. I sistemi di prototipazione 3D si trovano nel suo Advanced Manufacturing Center a Redford, nel Michigan, dove l’azienda ha anche stampato in 3D le parti per la GT500. Il veicolo sarà rilasciato nell’autunno 2019.

“Abbiamo creato e studiato i progetti tra i team di ingegneri e dimostrato diverse strategie molto prima che costruissimo le nostre prime vetture prototipo”, ha spiegato Matt Titus, ingegnere dei veicoli Ford Performance.

“NON SOLO QUESTO HA MIGLIORATO L’EFFICACIA DEI PROGETTI, MA HA RIDOTTO DRASTICAMENTE IL TEMPO NECESSARIO PER SVILUPPARE LA GT500 – E I COSTI ASSOCIATI A QUESTO”.

Oltre al suo Advanced Manufacturing Center, il team di Ford ha anche utilizzato il centro tecnico Ford Performance a Concord, nel North Carolina, per analizzare i progetti di raffreddamento 3D e aerodinamica nella Mustang Shelby GT500. Il vasto numero di progetti ha permesso al team di raggiungere i suoi obiettivi di carico aerodinamico, di frenata e di raffreddamento e massimizzare le prestazioni aerodinamiche del veicolo. I progetti con il maggior potenziale sono stati stampati in 3D in pochi giorni, accelerando i tempi di sviluppo rispetto ai processi di produzione tradizionali. Ad esempio, il team 3D ha stampato e testato oltre 10 progetti per i vimini splitter anteriori, e li ha testati simultaneamente per la variazione della traccia, aumentando l’efficienza del processo di test del progetto.

La convalida fisica dei progetti è stata effettuata nelle gallerie del vento di Ford nel Michigan e nella galleria del vento a rotazione di Windshear a Concord. Ulteriori test per la GT500 sono stati effettuati presso Virginia International Raceway , NOLA Motorsports Park e GingerMan Raceway per perfezionare i progetti aerodinamici e ottenere tempi record per una Mustang di produzione.

La chiave per le prestazioni della pista veloce della Mustang è stato il raffinato sistema di raffreddamento anteriore sviluppato utilizzando la modellazione del flusso d’aria 3D, che consente alla GT500 di erogare oltre 700 cavalli con carburante a 93 ottani. Il team è stato in grado di massimizzare il raffreddamento complessivo per estrarre fino a 230 kilowatt di energia termica che l’auto potrebbe produrre a tutto gas, il che è sufficiente per riscaldare 12 case.

Inoltre, con le simulazioni avanzate e il processo di prototipazione che utilizzava la stampa 3D, il team è stato in grado di produrre un nuovo design dello spoiler posteriore che funziona per fornire 379 libbre di carico aerodinamico posteriore a 180 mph.

“Questo nuovissimo design aerodinamico unisce design all’avanguardia e tecnologia dei materiali con l’abilità artigianale di Ford Racing per creare la Mustang più aerodinamica di sempre”, ha dichiarato Steve Thompson, ingegnere della dinamica dei veicoli Ford Performance. “È potente, bilanciato e coerente, anche su percorsi di pista più estesi, il che garantisce maggiore divertimento e maggiore sicurezza per i conducenti”.

Da quando ha rivelato l’uso della stampa 3D presso il suo Advanced Manufacturing Center per la nuova Mustang, la società ha compiuto ulteriori sviluppi nella stampa 3D per la produzione dei suoi veicoli.

Ford ha inoltre collaborato con Carbon , la società con sede a Silicon Valley dietro la tecnologia di stampa 3D Digital Light Synthesis (DLS), alle parti di stampa 3D per la produzione di veicoli. Le aziende hanno presentato le parti al North American International Auto Show (NAIAS) di Detroit, che comprendeva le staffe del freno a parcheggio elettrico per la Ford Mustang GT500.

Inoltre, Ford Performance, una divisione della società automobilistica dedicata ai veicoli ad alte prestazioni, ha prodotto in maniera aggiuntiva ciò che afferma “la più grande parte stampata in metallo 3D per un veicolo da lavoro nella storia automobilistica”. Sviluppato presso il laboratorio di stampa 3D tedesco di Ford su Concept Laser X LINE 2000R di GE Additive , la parte di ingresso del collettore in alluminio ha richiesto cinque giorni per essere completata.

Ellen C. Lee Ph.D., Responsabile tecnico della ricerca di produzione additiva presso la Ford Motor Company, ha sottolineato la compatibilità della tecnologia di produzione additiva nell’industria automobilistica:

“Ci sono un gran numero di applicazioni per AM nel settore automobilistico e la maggior parte delle tecnologie AM ha un posto per affrontare ogni caso d’uso. Per le parti di produzione in serie, le tecnologie con piattaforme a materiali aperti che offrono un’elevata produttività sono le più adatte. “

When the 2020 Shelby GT500 goes on sale later this year, it will be the quickest- accelerating, most aerodynamically advanced street-legal Mustang ever, thanks to virtual testing in supercomputers and 3D printing.

The all-new Shelby GT500–the pinnacle of any pony car ever engineered by Ford Performance–delivers on its heritage with more than 700 horsepower for the quickest street-legal acceleration and most high-performance technology to date ever offered in a Ford Mustang.

When the 2020 Shelby GT500 goes on sale later this year, it will be the quickest- accelerating, most aerodynamically advanced street-legal Mustang ever, thanks to virtual testing in supercomputers and 3D printing.