La stampa 3D lancia la sfida al mondo fusorio

La stampa 3D lancia la sfida al mondo fusorio

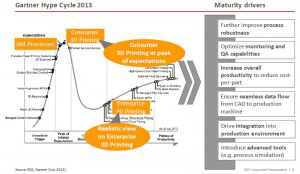

PADOVA – L’economia di scala sulla produzione di massa per migliaia di pezzi risulta ancora mancante. Tuttavia il superamento di questo limite è un obiettivo del medio termine per l’emergente industria dell’additive manufacturing, o per semplificare della stampa 3d dei metalli. Un obiettivo che in un recente seminario tenuto dai rappresentanti italiani della Eos (società leader nella produzione di macchinari e software per questa tecnologia) pone come superabile del medio temine grazie a macchine con prestazioni sempre più elevate e leghe sempre più complesse.

«Nel medio termine l’obiettivo è quello di sostituire il comparto delle fonderie» ha detto espressamente il direttore generale e regional manager Italy di Eos, Vito Chinellato, spiegando invece che nel breve termine l’azienda si concentrerà sull’integrazione di nuovi materiali nel panel già proposto, ad esempio con l’acciaio inox, anche se al momento i maggiori sforzi verranno profusi sul fronte delle certificazioni del prodotto finale. Oggi, infatti, una delle lacune dei prodotti realizzati tramite additive manufacrturing è legata alla mancanza di certificazioni sulle caratteristiche dei pezzi e sul processo produttivo. Nei prossimi mesi si vuole avviare un sistema di verifica scientifica che porti una determinata produzione, con un determinato materiale utilizzando una specifica tipologia di laser e un determinato tempo, abbia proprietà fisico, chimico e meccaniche comparabili se non superiori ai prezzi prodotti tramite le tecniche tradizionali.

«Per far ciò nei nuovi macchinari si sta implementando una dotazione sensoristica che riesca a rilevare anche la più piccola variazione rispetto ai parametri impostati, oltre a garantirne la conservazione nel corso di tutte le ripetizioni» ha ribadito Chinellato.

Un’ulteriore frontiera da varcare è quella dei trattamenti superficiali del materiale stampato, con modalità ormai già possibili di lavorazioni a specchio dei metalli sia esterne che interne.

Caratteristiche che quindi completano quelle già innate in questa particolare tecnologie e che l’hanno fatta inserire nell’elenco di quelle che McKnsey definisce le «12 potentially distruptive tecnologies», vale a dire quelle maggiormente impattanti sull’industria del futuro. Tra i vantaggi segnalati il notevole abbattimento sia della fase di prototipazione che della produzione in serie, la possibilità di integrare direttamente alcune funzionalità senza bisogno di assemblaggio, a cui si aggiunge anche il notevole alleggerimento delle struttura a parità di resistenza e la possibilità di dare vita a componenti a trama complessa, per terminare con la massima customizzazione delle produzioni a costi efficienti anche per le piccole tirature.

«I requisiti del futuro per questa tecnologia – prosegue Chinellato – sono qualità certificata di ogni parte, miglior economie di scala, soluzioni complete, alto livello di automazione e qualità al 100%. Su questo ci stiamo focalizzando, per aiutare le aziende a fronteggiare le sfide della competizione globale, rappresentate da timing di lancio dei prodotti, flessibilità della produzione, personalizzazione sui singoli clienti e innovazione continua. Senza contare i benefici in termini di riduzione delle emissioni di Co2, sia in fase produttiva, che ad esempio nel campo dell’automotive grazie a componenti più leggeri in grado di abbattere i consumi chilometrici dei veicoli».

Analizzando invece comparazioni di costo tra la produzione classica ed additiva si può notare come in quest’ultima la convenienza sia proporzionale alla complessità del pezzo da produrre. Un aspetto ben rimarcato dall’ingegner Paolo Minetola del Politecnico di Torino e Claudio Giarda di Nofrill. Vari studi sperimentali infatti hanno mostrato come la produzione di supporti complessi per l’industria aerospaziale possa portare ad un abbattimento anche del 64%, mentre per la produzione di pezzi semplici come dei coperchi si arriva anche ad incrementi di costo del 51% dovuto ad una maggiore incidenza del costo dei macchinari. Infatti la produzione di pezzi semplici e complessi non incide in maniera significativa sui tempi della sinterizazzione laser nella produzione additiva, diversamente invece rispetto alle produzioni tradizionali, sia che si tratti di stampaggio a caldo, che di fresatura a cinque assi. Senza inoltre contare il tempo effettivo di messa in produzione, che passa dalle settimane della pressofusione alle ore della stampa additiva. Comparando la produzione di un lotto di trenta pezzi tra le diverse tecnologie si nota come la più costosa risulti la fresatura a cinque assi, seguita dalla pressofusione, (i cui costi maggiori sono rappresentati dalla realizzazione dello stampo), per poi arrivare alla stampa additiva.

Gli studi proposti però rimarcano che in futuro la diffusione della tecnologia e dei macchinari potrebbe consentire di ridurre ulteriormente i costi della stampa 3d, il cui vantaggio ulteriore è rappresentato dalla possibilità di una riprogettazione pressoché infinita e un’immediata modifica delle produzioni senza costi aggiuntivi, se non quelli progettuali.

Forse nell’immediato e a seconda delle tipologie di produzione dei vari utilizzatori, il settore acciaio potrà stare ancora relativamente tranquillo, tuttavia non è escluso che in tempi più lunghi si possa passare dall’acciaio fuso a quello in polvere per la realizzazione di componenti anche di uso comune.

Davide Lorenzini siderweb.com