Uno dei maggiori settori di attività attirati dalla stampa 3D dei metalli è il segmento ortopedico e implantare della medicina chirurgica. Betatype , una società di produzione additiva con sede a Londra, ha recentemente pubblicato un case study che ha esaminato i guadagni di produttività realizzati in un ufficio ortopedico utilizzando il flusso di lavoro AM di Betatype.

Betatype utilizza una stampante 3D per la fusione laser a letto in polvere (PBF) in grado di produrre geometrie solide e porose nella stessa parte. Le strutture a maglie sono necessarie per emulare la forza, la flessibilità e la struttura dell’osso, ma la generazione e l’elaborazione di quelle geometrie incredibilmente complesse è intensiva dal punto di vista computazionale. Così intensivo, infatti, che Betatype ha sviluppato una propria tecnologia di elaborazione dati chiamata Engine. Il motore ha la potenza di elaborazione equivalente di 640 computer virtuali con quasi 5 terabyte di RAM, che consente di generare file di costruzione grandi come 148 gigabyte. Inoltre, i loro algoritmi riducono le dimensioni dei file di geometrie complesse fino al 96%; un modello STL a gabbia spinale di 235 megabyte era solo 8 megabyte nel formato nTopology LTCX.

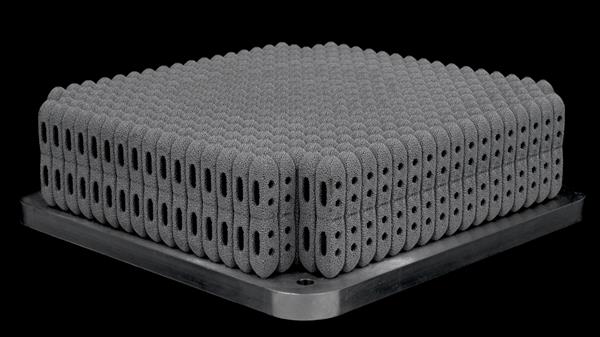

Dal punto di vista dell’hardware, utilizzando l’ottimizzazione dei percorsi basata su galvo e i driver migliorati per l’attivazione del laser, Betatype riduce i tempi di costruzione fino al 40%. Combinare quante più parti possibili in una singola stampa è un altro modo in cui il loro sistema aumenta l’efficienza, quindi una struttura di impilamento a traliccio è stata implementata nella suite di preparazione dei file. Oltre 800 gabbie lombari posteriori sono state stampate in una sola volta con questo metodo, riducendo notevolmente i tempi e i costi di produzione.

Betatype sta dimostrando come la stampa 3D e il supercomputing in metallo consentono la produzione seriale di impianti ortopedici che imitano la porosità delle ossa.