I ricercatori riducono le strutture di supporto per i modelli attraverso la stampa 3D multidirezionale

Nella maggior parte dei sistemi di stampa 3D basati su livelli planari, il collasso del materiale viene prevenuto su grandi sporgenze aggiungendo strutture di supporto sul fondo. Ma le strutture di supporto nei metodi di stampa 3D monomateriale hanno alcuni problemi importanti, come lo spreco di materiale e la possibilità di danni superficiali. Ciò può essere agevolato introducendo la rotazione e trasformando l’hardware in un sistema multidirezionale, in cui i modelli sono suddivisi in regioni separate e ciascuno è stampato in 3D lungo una direzione diversa.

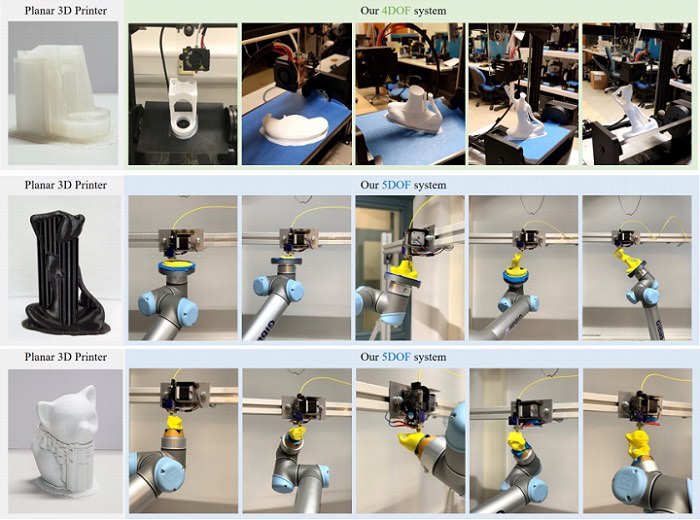

Un team di ricercatori della Tsinghua University , TU Delft e della Chinese University of Hong Kong hanno sviluppato due tipi di sistemi hardware di stampa 3D multidirezionale: uno modificato da una stampante FDM 3D off-the-shelf con un grado di libertà di rotazione aggiuntivo ( DOF) e l’altro implementato su un braccio robotico industriale per simulare una tavola basculante per due DOF rotanti. Hanno delineato il loro lavoro in un documento intitolato ” Supporto generale-Decomposizione efficace per la stampa 3D multidirezionale “.

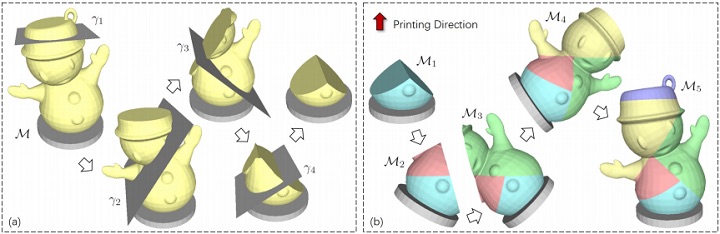

L’abstract dice: “Presentiamo un metodo per fabbricare modelli generali mediante sistemi di stampa 3D multidirezionali, in cui diverse regioni di un modello vengono stampate lungo direzioni diverse. Il nocciolo del nostro metodo è un algoritmo di decomposizione del volume efficace per il supporto che mira a ridurre al minimo l’utilizzo di strutture di supporto per le regioni con grandi sporgenze. La scomposizione ottimale del volume rappresentata da una sequenza di piani di ritaglio è determinata da un algoritmo di ricerca guidato dal raggio in base ai vincoli di produzione. Diverso dagli approcci esistenti che necessitano di assemblare manualmente componenti stampati in 3D in un modello finale, le regioni scomposte dal nostro algoritmo possono essere automaticamente fabbricate in modo non collisione su un sistema di stampa 3D multidirezionale. Il nostro approccio è generale e può essere applicato a modelli con anelli e maniglie. Per quei modelli che non riescono a eliminare completamente il supporto per grandi sporgenze, viene sviluppato un algoritmo per generare speciali strutture di supporto per la stampa 3D multidirezionale. Abbiamo sviluppato due diversi sistemi hardware per verificare fisicamente l’efficacia del nostro metodo: un sistema basato sul movimento cartesiano e un sistema basato sul movimento angolare. Una varietà di modelli 3D sono stati realizzati con successo su questi sistemi “.

I ricercatori hanno voluto creare un sistema di stampa 3D che fosse in grado di “aggiungere movimento rotazionale nel processo di accumulazione del materiale” per garantire meno supporti, se esistenti. Per fare ciò, hanno creato un algoritmo di decomposizione generale del volume, che “può essere generalmente applicato a modelli con forme e topologie differenti”.

“Inoltre, è stato sviluppato un algoritmo di generazione del supporto per la stampa 3D multidirezionale”, hanno spiegato i ricercatori. “Le tecniche qui sviluppate possono accelerare la produzione di modelli a forma libera stampati in 3D risparmiando il tempo necessario per produrre e rimuovere i supporti.”

Risultati progressivi della fabbricazione di modelli sul sistema di stampa 3D multidirezionale 4DOF e un sistema 5DOF realizzato su braccio robotico.

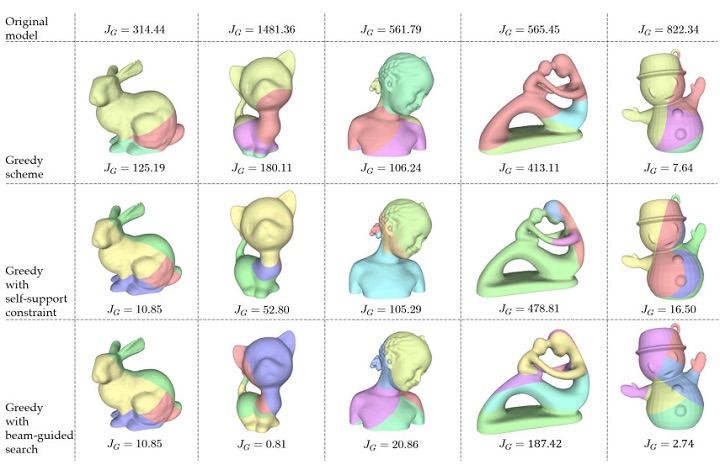

Il lavoro del team di ricerca ha fornito diversi contributi tecnici, incluso il loro algoritmo di supporto efficace, basato sulla ricerca guidata dal raggio e può essere applicato a modelli 3D con maniglie e anelli. Inoltre, hanno anche riassunto i criteri di scomposizione attraverso il loro processo di stampa 3D multidirezionale e creato “un metodo basato sulla proiezione di regione” per la generazione di supporti per la stampa 3D multidirezionale.

Vi sono, tuttavia, alcuni inconvenienti legati al passaggio da una direzione di stampa 3D a un’altra, ad esempio rallentando il processo, motivo per cui i ricercatori “preferiscono una soluzione con meno numero di componenti, che può essere raggiunta considerando il seguente criterio di ritaglio.”

Un confronto dei risultati di scomposizione ottenuti da tre schemi presentati in questo documento.

“Dopo aver rilassato il duro vincolo del supporto per ridurre al minimo l’area di facce rischiose come descritto in JG, lo schema di generazione del supporto è considerato vitale, mentre dovrebbe essere garantita sia la fattibilità che l’affidabilità”, hanno scritto i ricercatori. “Per affrontare questo problema, proponiamo un nuovo modello chiamato supporti progettati che garantisce la fabbricazione di regioni sovrastanti rimaste attraverso una stampa 3D multidirezionale priva di collisioni.”

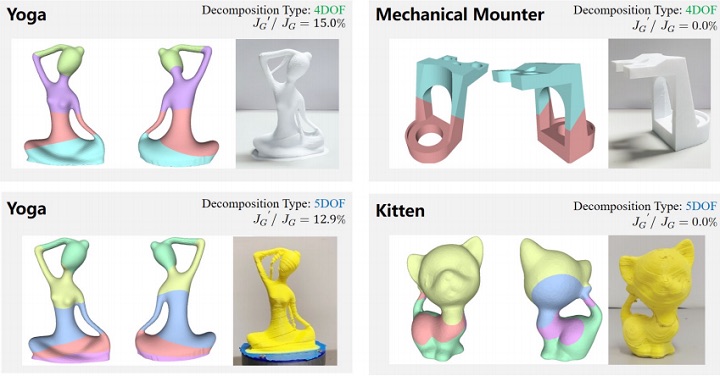

I risultati decomposti e stampati in 3D fabbricati dal sistema con 4DOF e 5DOF in movimento.

Il team ha applicato il proprio algoritmo a diversi modelli e ha potuto ridurre e persino eliminare in alcuni casi la necessità di strutture di supporto. Inoltre, “l’efficienza computazionale” del loro metodo era pari al tempo di stampa 3D generale.

“Presentiamo una struttura di decomposizione del volume per la fabbricazione efficace di modelli generali di supporto mediante la stampa 3D multidirezionale”, hanno concluso i ricercatori. “Nel nostro approccio viene condotta una ricerca guidata dal raggio per evitare l’ottimizzazione locale quando si calcola la decomposizione. Diverso dal lavoro precedente basato su una struttura ad albero scheletrico, il nostro approccio è generale e può gestire modelli con loop multipli e maniglie. Inoltre, uno schema di generazione di supporto è stato sviluppato nel nostro framework per consentire la fabbricazione di tutti i modelli. Vincoli di produzione come il numero di assi di rotazione possono essere incorporati durante il processo di campionamento dell’orientamento. Di conseguenza, il nostro algoritmo supporta sia i sistemi 4DOF che i sistemi 5DOF. Una varietà di modelli sono stati testati sul nostro approccio come esempi.

Co-autori del giornale sono Chenming Wu, Chengkai Dai, Guoxin Fang, Yong-Jin Liu e Charlie CL Wang.