Lo stampaggio a iniezione è una delle tecnologie di produzione più tradizionali che la stampa 3D sta cercando di sostituire, almeno in alcune applicazioni. La stampa 3D probabilmente non la sostituirà mai completamente, ma verrà utilizzata al suo fianco come tecnologia complementare. La stampa 3D ha già dimostrato il suo valore per lo stampaggio a iniezione come un modo più economico e veloce per creare utensili , ad esempio. In una tesi dal titolo ” Utensili per stampaggio a iniezione con fusione laser a polvere ” , uno studente dell’Università di Louisville di nome Mohith Ram Buxani dà un’occhiata più da vicino all’utilizzo della stampa 3D per creare utensili per lo stampaggio a iniezione.

L’industria dello stampaggio a iniezione ha sempre sofferto di costi elevati e di lunghi tempi di realizzazione degli utensili. La stampa 3D è un metodo alternativo per creare utensili, risparmiando tempo e denaro.

L’industria dello stampaggio a iniezione ha sempre sofferto di costi elevati e di lunghi tempi di realizzazione degli utensili. La stampa 3D è un metodo alternativo per creare utensili, risparmiando tempo e denaro.

“Esistono diversi studi che si avvicinano al percorso di stampa 3D per la fabbricazione di utensili per lo stampaggio a iniezione”, afferma Buxani. “Inoltre, ci sono studi che prevedono l’uso di simulazioni per la valutazione della progettazione di parti. Tuttavia, sono stati trovati studi minimi che hanno integrato queste prospettive insieme e valutato le prestazioni degli stampi fabbricati con L-PBF (fusione laser a letto in polvere). Pertanto, questo studio ha affrontato la sfida di integrare le competenze individuali di ciascun settore per creare una collaborazione per la supply chain “.

Il gruppo di ricerca di Buxani ha stampato in 3D più strumenti per lo stampaggio a iniezione utilizzando una varietà di materiali e macchine che hanno ottenuto buone proprietà meccaniche. Lo studio si concentra sulla valutazione di stampi fabbricati con L-PBF utilizzando esperimenti e simulazioni che esaminano diverse categorie: post-lavorazione, progettazione di parti, progettazione di materiali e canali di raffreddamento conformi. La prima parte dello studio utilizza esperimenti di stampaggio a iniezione e simulazioni computerizzate per comprendere gli effetti delle cavità di stampo su un lato L-PBF fabbricate sulla qualità delle parti stampate a iniezione e sulla composizione del materiale di stampaggio. La parte successiva dello studio si avvale di esperimenti e simulazioni per valutare la lavorazione di utensili core-and-cavity L-PBF con canali di raffreddamento conformi.

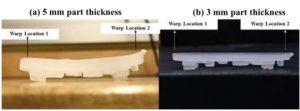

Nella prima parte dello studio, una cavità di stampo è stata selezionata sotto forma di un portachiavi a forma ellittica. L’acciaio inossidabile 17-4 PH è stato utilizzato per stampare lo stampo in 3D. Le prove sono state eseguite con una versione dello stampo stampata, oltre a quella che era stata lavorata, utilizzando sia processi fisici di stampaggio a iniezione che simulazioni al computer. Le parti stampate ad iniezione sono state notevolmente migliorate utilizzando lo stampo lavorato. Gli esperimenti hanno inoltre concluso che le parti con pareti sottili tendono a raffreddarsi più rapidamente e a ottenere una migliore qualità delle parti in termini di segni di caduta e deformazione. La posizione dei segni di affondamento e della deformazione potrebbe essere prevista con precisione nelle simulazioni computerizzate, ma la loro entità non è stata ben descritta.

Un’altra conclusione è stata che gli stampi stampati in 3D possono aiutare a identificare i miglioramenti nella progettazione delle parti, nella composizione dei materiali dei polimeri e nei metodi di simulazione più rapidamente rispetto agli stampi tradizionali.

Nella seconda serie di esperimenti, i canali di raffreddamento conformi sono stati stampati in 3D negli strumenti.

“Nella produzione tradizionale, i canali di raffreddamento convenzionali sono passaggi rettilinei integrati nell’inserto dello stampo a iniezione per ridurre il tempo di raffreddamento e aumentare l’uniformità della temperatura per la qualità della parte”, afferma Buxani. “Tuttavia, i vincoli di progettazione nella produzione tradizionale non sempre consentono ai canali di raffreddamento convenzionali di raffreddare uniformemente una parte complessa.”

La produzione additiva consente la produzione di inserti di stampo con canali di raffreddamento conformi, che sono fori di passaggio di raffreddamento che seguono la geometria del pezzo, raffreddando la parte in un modo molto più uniforme. Il team di ricerca ha stampato in 3D due stampi a forma di cavità con canali di raffreddamento conformi a diverse profondità: 8 mm e 4 mm. Questi stampi sono stati valutati utilizzando esperimenti e simulazioni di riempimento dello stampo. Le simulazioni hanno indicato che il design del canale di raffreddamento conforme influenza la distribuzione della temperatura superficiale della parte. Tuttavia, le simulazioni non hanno indicato l’attenuazione da canali di raffreddamento conformi nella temperatura centrale della regione più spessa. Non c’era una differenza significativa nella qualità della parte o nel raffreddamento con l’incorporazione di canali di raffreddamento conformi per questi particolari design di stampi; progetti aggiuntivi devono essere testati.