Stampa 3D caotica continua: utilizzo della teoria del caos per controllare le microstrutture

I ricercatori continuano a sperimentare materiali e tecniche di estrusione, introducendo l’uso di flussi caotici per migliorare le microarchitetture nel recente studio, ” Utilizzando il caotico avanzamento per una facile fabbricazione ad alto rendimento di micro e nanostrutture multistrato ordinate: stampa caotica continua “.

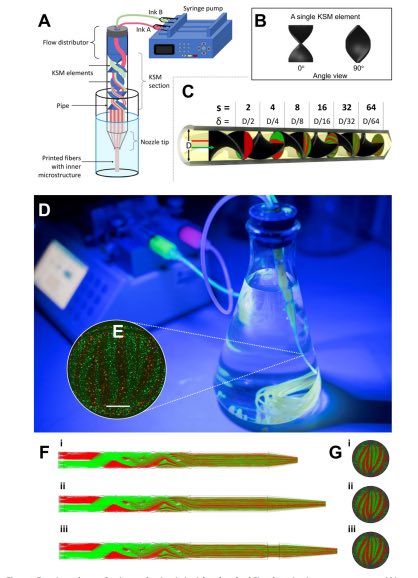

Gli autori presentano una forma unica di fabbricazione con un metodo che consente un controllo più preciso della struttura e della superficie stampata attraverso l’uso di quella che chiamano “stampa caotica continua”. Il processo si basa su una combinazione di teoria del caos e dinamica dei fluidi, in cui il flusso di materiale si sviluppa in frattali complessi. Per raggiungere questo obiettivo, il team ha creato flussi di materiale caotico riorientando e suddividendo il fluido man mano che viene miscelato, come mostrato nella figura seguente.

Con un focus su più materiali, più strati e fabbricazione di celle variabili vicine tra loro su superfici più grandi, il loro obiettivo era testare il potenziale per la stampa caotica in una varietà di applicazioni, ma con un’attenzione particolare alla bioprinting e alla ricerca biomedica . Basandosi su ricerche precedenti con flusso caotico, gli autori hanno sperimentato una stampante caotica (abbinata a un mixer statico kenico), fabbricando fibre di alginato.

Setup sperimentale. La stampa caotica continua si basa sulla capacità di un miscelatore statico di creare una struttura all’interno di un fluido. Il miscelatore statico Kenics (KSM) induce un flusso caotico attraverso un ripetuto processo di riorientamento e divisione del fluido mentre passa attraverso gli elementi di miscelazione. (A) Rappresentazione schematica di un KSM con due ingressi sul coperchio. Gli inchiostri vengono alimentati a velocità costante attraverso gli ingressi mediante pompe a siringa. Gli inchiostri scorrono attraverso il miscelatore statico per produrre una struttura lamellare all’uscita. Gli inchiostri sono reticolati all’uscita di KSM per stabilizzare la struttura. Il nostro design KSM include un tappo con 2 porte di ingresso, una sezione diritta di non miscelazione che mantiene indipendenti le iniezioni di inchiostro, una sezione di miscelazione contenente uno o più elementi di miscelazione e una punta dell’ugello. Il coperchio può essere adattato per iniettare più inchiostri contemporaneamente. (B) Due viste ruotate a 0◦ e 90◦, di un singolo elemento KSM. (C) Progettazione 3D di una KSM con 6 elementi e rappresentazione schematica dell’azione di divisione del flusso, aumento del numero di striature e riduzione delle scale di lunghezza, in una testina di stampa KSM. La risoluzione, vale a dire il numero di lamelle e la distanza tra loro (δ), può essere regolata utilizzando diversi numeri di elementi KSM. (D) Stampa caotica continua effettiva in funzione. L’inserto (E) mostra la struttura lamellare interna formata nella sezione trasversale della fibra stampata (l’uso di 4 elementi KSM origina 16 striature). Barra della scala: 250 µm. Microstruttura in sezione trasversale (F) longitudinale o (G) della fibra ottenuta utilizzando diverse geometrie degli ugelli di punta. Le immagini mostrano i risultati CFD degli esperimenti di tracciamento delle particelle in cui due diversi inchiostri contenenti particelle rosse o verdi vengono coestrusi attraverso una testina di stampa contenente 4 elementi KSM. La struttura lamellare viene preservata quando il diametro di uscita viene ridotto, da 4 mm (diametro interno della sezione del tubo) a 2 mm (diametro interno della punta), attraverso punte che differiscono nella loro pendenza di riduzione.

Un numero illimitato di inchiostri può essere utilizzato nella stampa caotica, ma per questo studio i ricercatori hanno utilizzato tecniche di base, con alginato di sodio come base. Sono stati quindi condotti esperimenti con inchiostri compositi con sospensioni come microparticelle polimeriche, microparticelle di grafite, cellule di mammiferi o batteri. Alla fine, il team ha riferito di essere in grado di stampare “microstrutture sottili e ben allineate” a velocità di estrusione elevate di 1–5 m di fibra / min.

“Questa strategia di stampa è solida anche per un’ampia gamma di impostazioni operative. Abbiamo condotto una serie di esperimenti di stampa a diverse portate di ingresso per valutare la stabilità del processo di stampa. Finché il regime di flusso è laminare e il fluido si comporta in modo newtoniano, la qualità del processo di stampa non è influenzata dalla portata utilizzata in una vasta gamma di condizioni di flusso “, hanno spiegato gli autori.

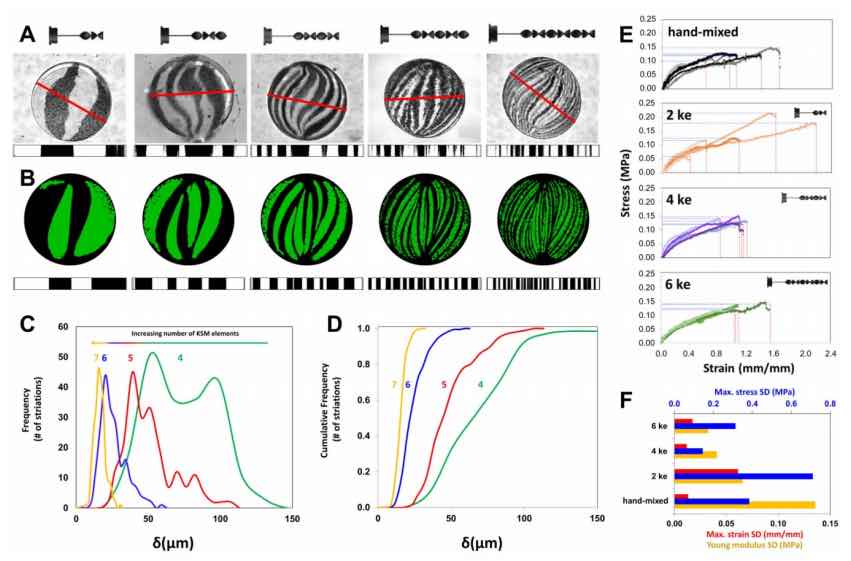

Valutazione dei profili di striatura e proprietà meccaniche delle fibre di alginato / grafite stampate caoticamente. (A) Microstruttura lamellare di fibre prodotte con testine di stampa contenenti 2, 3, 4, 5 o 6 elementi KSM. Lo spessore di ciascuna lamella, lungo la linea rossa, è stato determinato dall’analisi dell’immagine usando l’immagine J (mostrata sotto ogni taglio in sezione). Barra della scala (rossa): 2 mm. (B) La microstruttura in ciascuna sezione trasversale è stata riprodotta mediante simulazioni CFD e sono stati calcolati lo spessore e la posizione di ciascuna lamella. (C) Striation Thickness Distribution (STD) e (D) cumulativo STD per costrutti stampati utilizzando 4, 5, 6 e 7 elementi KSM. (E) Confronto di curve sforzo-deformazione di fibre fabbricate per estrusione di alginato incontaminato e grafite senza miscelazione caotica (contrassegnata come miscelata a mano) o con stampa caotica con 2, 4, o 6 elementi KSM (contrassegnati come 2, 4 o 6 ke). (F) Confronto della deviazione standard delle proprietà di trazione (cioè massima sollecitazione, massima deformazione e modulo di Young per lo stesso insieme di fibre; 5 fibre per trattamento).

I ricercatori hanno anche notato quanto segue durante la stampa:

Le fibre stabili sono state stampate usando una punta di ugello a forma di cono con un diametro di uscita di 1 mm, con portate che vanno da 0,003 a 5,0 ml min-1.

Le testine di stampa con geometrie diverse non hanno influito sulle strutture stampate.

La fluidodinamica computazionale (CFD) ha mostrato che anche l’inclinazione della punta dell’ugello non ha influenzato i materiali.

Continuando a enfatizzare le qualità “robuste” della stampa caotica, specialmente se utilizzato con piccoli ugelli, i ricercatori sono stati in grado di controllare la risoluzione, rilevando anche che, a causa delle qualità deterministiche dei flussi caotici, la fabbricazione di strutture era “pienamente prevedibile”. La risoluzione è stata in parte illustrata dal numero di creste simili a branchie, o “lamelle”, create attraverso il caotico processo di miscelazione.

“Con l’aumentare del numero di elementi utilizzati per la stampa, è aumentato anche il numero di lamelle osservate in un dato piano trasversale della fibra, mentre lo spessore di ciascuna lamella è diminuito”, hanno spiegato i ricercatori. “Pertanto, gli utenti della stampa caotica continua avranno più gradi di libertà per determinare la risoluzione multi-scala di un costrutto, poiché questo non è più limitato principalmente dal diametro dell’ugello (o dalla scala di lunghezza più piccola dell’ugello sulla croce -sezione).”

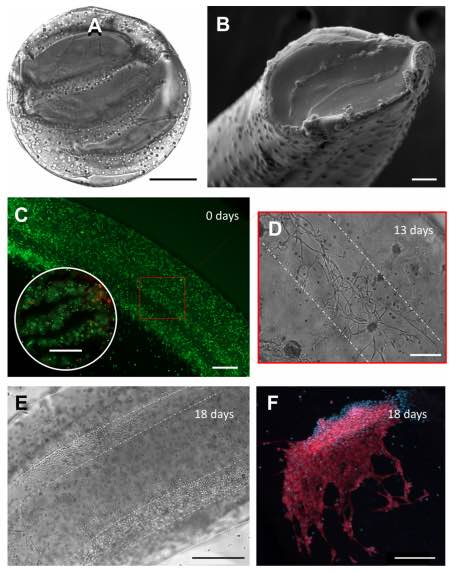

Bioprinting di micro-tessuti viventi: microfotografie (A) ottiche e (B) SEM della vista in sezione trasversale di un costrutto in cui le cellule C2C12 sono caoticamente bioprintate in un idrogel di alginato / GelMA usando una testina di stampa 3-KSM; Barre di scala: 500 µm e 50 µm, rispettivamente. (C) vista longitudinale di un costrutto caotico bioprinted; un’alta vitalità cellulare è osservata al momento iniziale, come rivelato da una microscopia in vivo / morto e microscopia a fluorescenza. Barra della scala: 500 µm. L’inserto mostra un taglio in sezione. Barra della scala: 500 µm. (D) Le cellule si diffondono lungo le striature caoticamente stampate, conservando le loro posizioni originali dopo 13 giorni di coltura. Barra della scala: 200 µm. (E) Vista al microscopio ottico di un segmento di fibra contenente cellule C2C12 18 d dopo la stampa. Barra della scala: 500 µm. (F) Primo piano di una regione macchiata per rivelare F-actina / nuclei, mostrando la diffusione cellulare e la formazione di gruppi cellulari interagenti. I nuclei cellulari possono essere identificati come punti blu. I filamenti di actina appaiono in rosso. Barra della scala: 200 µm.

Inoltre, quando i ricercatori hanno iniziato a sperimentare la bioprinting, sono stati in grado di creare fibre di alginato ricche di cellule e leggermente arricchite con proteine per incoraggiare la sostenibilità continua. Questa è una delle maggiori sfide nell’ingegneria dei tessuti. Anche se possono essere presenti materiali, tecniche e concetti corretti, se i ricercatori non riescono a mantenere in vita le cellule abbastanza a lungo, devono tornare al tavolo da disegno.

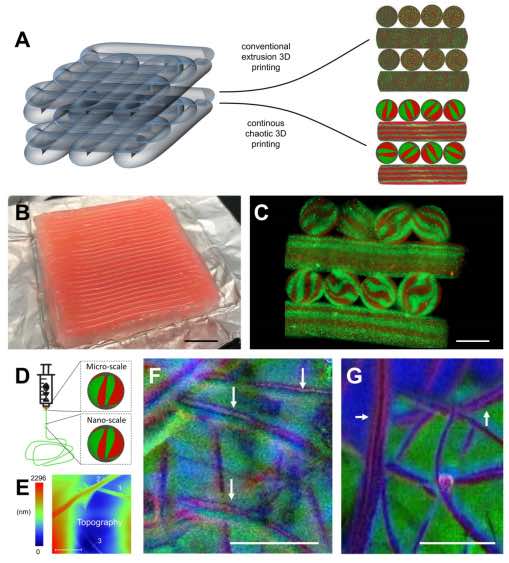

Complessivamente, il team suggerisce di aver sviluppato un modo completamente nuovo di controllare la risoluzione di un sistema di stampa basato sull’estrusione. Come mostrato nell’immagine seguente, questo processo di stampa caotico continuo non solo può controllare la risoluzione di stampa attraverso il diametro dell’ugello, ma anche su microscala, attraverso le tecniche di miscelazione caotica implementate.

Sviluppo di architetture multi-scala basate sulla stampa caotica continua 3D: (A) – (C) Stampa 3D di costrutti di idrogel utilizzando una testina di stampa KSM integrata in una stampante 3D cartesiana commerciale. (A) Confronto schematico della mancanza (preparato usando tecniche di estrusione convenzionali) e presenza di microstrutture lamellari interne (sviluppate usando la stampa caotica continua). (B) Stampa di una fibra lunga disposta in un costrutto di idrogel su macro scala (3 cm × 3 cm × 4 mm). Barra della scala: 5 mm. (C) Taglio trasversale del macrocostrutto che mostra le microstrutture interne. Barra della scala: 1 mm. (D) – (G) Stampa caotica di fibre accoppiata a elettrospinning. (D) Rappresentazione schematica dell’accoppiamento tra stampa caotica continua e una piattaforma di elettrospinning; un inchiostro composto da un inchiostro alginato incontaminato (alginato di sodio al 4% in acqua) e un inchiostro composto da una miscela di ossido di polietilene (ossido di polietilene al 7% in acqua), sono stati coestrusi attraverso una testina di stampa caotica ed elettrospun in una nanomesh. (E) Immagine AFM che mostra il diametro di tre singole nanofibre ((1) 0,82 µm, (2) 1,05 µm e (3) 0,437 µm) all’interno della rete elettrospun. Barra della scala: 5 µm. (F), (G) microscopia a forza indotta da foto (PiFM) rivela la natura lamellare della nanostruttura all’interno di una nanofibra (frecce bianche) originata usando (F) una testina di stampa KSM a 2 elementi e (G) una KSM a 3 elementi testina di stampa. Barra della scala: 1 µm. e (3) 0,437 µm) all’interno della maglia elettrospun. Barra della scala: 5 µm. (F), (G) microscopia a forza indotta da foto (PiFM) rivela la natura lamellare della nanostruttura all’interno di una nanofibra (frecce bianche) originata usando (F) una testina di stampa KSM a 2 elementi e (G) una KSM a 3 elementi testina di stampa. Barra della scala: 1 µm. e (3) 0,437 µm) all’interno della maglia elettrospun. Barra della scala: 5 µm. (F), (G) microscopia a forza indotta da foto (PiFM) rivela la natura lamellare della nanostruttura all’interno di una nanofibra (frecce bianche) originata usando (F) una testina di stampa KSM a 2 elementi e (G) una KSM a 3 elementi testina di stampa. Barra della scala: 1 µm.

I ricercatori hanno osservato che non solo questo potrebbe avere un profondo impatto sulle tecnologie di stampa multimateriale, ma anche sulla bioprinting:

“I nostri risultati dimostrano l’ineguagliabile capacità della stampa caotica di distribuire cellule all’interno di fibre SAV elevate. Poiché le tecnologie di bioprinting e bioassemblaggio disponibili si avvicinano alla risoluzione e al SAV della stampa caotica, tendono anche a richiedere lunghi tempi di fabbricazione e sistemi di controllo coordinati meccatronicamente “, hanno concluso i ricercatori. “Oltre ai costrutti multicellulari ad alto SAV, la stampa caotica offre altre scoperte rispetto alle tecnologie di stampa multimateriale attualmente disponibili che, in genere, richiedono inchiostri ottimizzati che devono essere distribuiti in uno specifico e ristretto intervallo di condizioni.”