Introduzione al nuovo approccio sonico per la stampa 3D in metallo

Un gruppo di ricerca guidato dall’Università del Saarland ha messo a punto un metodo avanzato per la produzione di componenti metallici tramite sinterizzazione laser a letto di polvere (LPBF, Laser Powder Bed Fusion). Al centro dell’innovazione c’è l’impiego mirato di onde acustiche a bassa frequenza, in grado di ottimizzare la disposizione e la compattazione della polvere metallica prima della fusione, migliorando in modo significativo le proprietà meccaniche e la precisione dimensionale dei pezzi realizzati.

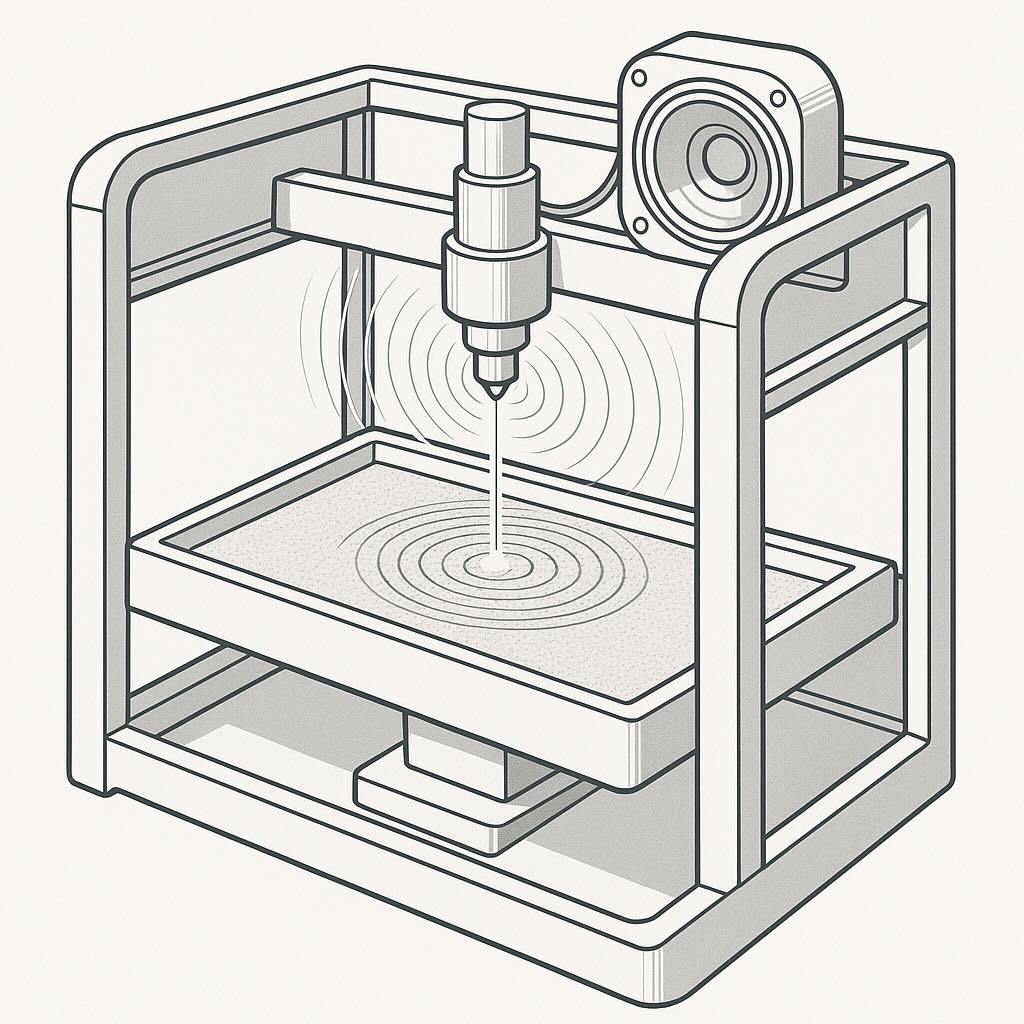

Meccanismo di funzionamento

Il processo sfrutta un altoparlante integrato nel sistema di costruzione, che trasmette vibrazioni verticali direttamente al piano di lavoro. Prima di ogni passata del laser, le onde sonore inducono un movimento controllato delle particelle di lega, ottenendo uno strato più denso e omogeneo. Questo passaggio critico riduce drasticamente la quantità di microporosità nel materiale sinterizzato e favorisce la formazione di una struttura cristallina a grani fini, elementi fondamentali per aumentare resistenza e durata dei componenti.

Risultati sperimentali e contributo di Oliver Maurer

Durante la sua tesi di dottorato, l’ingegnere di produzione Oliver Maurer ha dimostrato che, grazie alle vibrazioni acustiche, la poudre-metal presenta un indice di compattazione superiore del 15% rispetto ai metodi tradizionali. Gli esperimenti, condotti su leghe di alluminio, hanno evidenziato una riduzione dei pori interni fino al 30% e un miglioramento del carico a rottura del 20%. Tali risultati sono stati ottenuti senza aumentare l’energia del laser, preservando i consumi elettrici e limitando l’espansione termica indesiderata.

Confronto con tecniche meccaniche

Le vibrazioni meccaniche, già adottate in alcune macchine di EOS GmbH e SLM Solutions, agiscono sull’intera struttura della stampante, generando movimenti meno precisi e controllabili. Al contrario, la sonicazione diretta sulla polvere attraverso altoparlanti – tecnologia in fase di sviluppo anche da parte di Trumpf e GE Additive – garantisce un posizionamento stratificato più accurato, indispensabile per pezzi di geometrie complesse o di piccole dimensioni.

Impatto sulla microstruttura e sulle prestazioni

L’azione continua delle onde sonore favorisce la formazione di cristalliti più compatti e connessi tra loro. Questi microelementi, grazie a un rapporto lunghezza-larghezza ottimizzato, conferiscono al materiale una maggiore duttilità e capacità di sopportare carichi ciclici. Nei test di fatica condotti in collaborazione con la Facoltà di Ingegneria dei Materiali dell’Università di Stoccarda, i componenti sonicamente trattati hanno mostrato un aumento del numero di cicli prima della frattura del 25%, parametro cruciale per applicazioni aerospaziali e nel settore automobilistico.

Ottimizzazione dei parametri di processo

Il successo della sonicazione dipende dal bilanciamento tra potenza del laser, velocità di scansione e frequenza delle onde sonore. Ogni lega metallica – che si tratti di titanio, nichel-cromo o acciaio inossidabile – richiede una taratura specifica. Il team del Saarland ha messo a punto un software di controllo parametrico che consente di adattare in tempo reale la frequenza di sonicazione e l’intensità del fascio laser, riducendo drasticamente il margine di errore e il tempo complessivo di set-up.

Vantaggi per l’industria medica e aerospaziale

Nei reparti di produzione di componenti biomedici, dove le tolleranze dimensionali devono essere inferiori ai 50 micron, questa tecnologia permette di rispettare standard rigorosi senza ricorrere a costose operazioni di finitura. Analogamente, nel settore aerospaziale, aziende come Airbus e Leonardo stanno esplorando l’integrazione del metodo per la realizzazione di strutture leggere e resistenti, in grado di sopportare sollecitazioni elevate pur mantenendo bassi pesi complessivi.

Prospettive di trasferimento tecnologico

Attualmente il prototipo è operativo in laboratorio, ma il team ricercatore – in collaborazione con centri di ricerca europei e partner industriali – è alla ricerca di imprese interessate a sviluppare un prototipo commerciale. L’obiettivo è integrare gli altoparlanti sonici all’interno delle piattaforme di stampa di aziende come 3D Systems, rendendo la soluzione accessibile anche a chi non dispone di impianti di grandi dimensioni.