I ricercatori lavorano per migliorare le proprietà del PLA attraverso il trattamento termico

Il PLA è uno dei materiali di stampa 3D più comunemente usati, ma non è privo di problemi. Secondo un gruppo di ricercatori in un documento intitolato ” Trattamento termico in-process dell’acido polilattico nella modellazione di deposizione fusa “, la resistenza meccanica del PLA dipende dalla corretta crescita della sua struttura semicristallina, che può essere seriamente compromessa da un basso tasso di cristallizzazione, specialmente nelle stampanti 3D open source. Ciò può essere ulteriormente aggravato dalla distribuzione di calore non uniforme, che causa una polimerizzazione impropria tra le perle estruse di PLA.

I ricercatori descrivono come hanno sperimentato per migliorare il tasso di polimerizzazione “attraverso le variazioni di temperatura in-process per curare le articolazioni tra le perline”. Hanno usato una stampante 3D UP02 open source per il loro lavoro. Poiché la stampante non viene fornita con una camera riscaldata, i ricercatori lo hanno racchiuso in una scatola di alluminio con un coperchio incernierato per controllare la temperatura. Sono state installate quattro piastre riscaldanti induttive sulle quattro pareti interne della scatola, ed è stata installata anche una ventola per far circolare l’aria riscaldata. Sono stati installati otto sensori di monitoraggio della temperatura e attraverso un loop PID la temperatura interna è stata controllata ai livelli specificati.

Questa configurazione non ha funzionato bene, tuttavia, poiché il filamento si è riscaldato prima di entrare nella testa dell’estrusore e ha causato l’ostruzione. Hanno tentato di aprire parzialmente il coperchio della scatola, ma questa non era una soluzione sufficiente.

“Nel terzo tentativo, è stato progettato un coperchio in materiale acrilico con bordi verticali sporgenti verso il basso e avvolgimento in lana minerale nell’apertura per evitare che l’aria calda circoli attorno alla testina di stampa”, spiegano i ricercatori. “Ma anche questo design è fallito a causa dell’incollaggio delle fibre di lana minerale nella ventola.”

Infine, hanno posizionato la stampante 3D all’interno di una scatola di ghisa lasciando la testina di stampa all’esterno. La scatola era ricoperta di lana minerale e una scatola acrilica esterna. Un circuito PID è stato utilizzato per controllare la temperatura e otto sensori di temperatura sono stati montati sulle pareti interne e letti attraverso un microcontrollore Arduino.

“Un programma sviluppato in C-Sharp è stato utilizzato per impostare la temperatura e monitorare il progresso del sistema di riscaldamento a circuito chiuso”, proseguono i ricercatori. “Questa configurazione può mantenere automaticamente la temperatura desiderata all’interno della scatola con una precisione di ± 2 ° C. La temperatura della scatola è stata misurata con un termometro ad alta temperatura (CEM DT-8869H) utilizzando la termocoppia di tipo K per quantificare la precisione di misurazione dei sensori di temperatura LM317. “

I campioni di prova sono stati stampati dentro e fuori dalla camera di riscaldamento in due fasi.

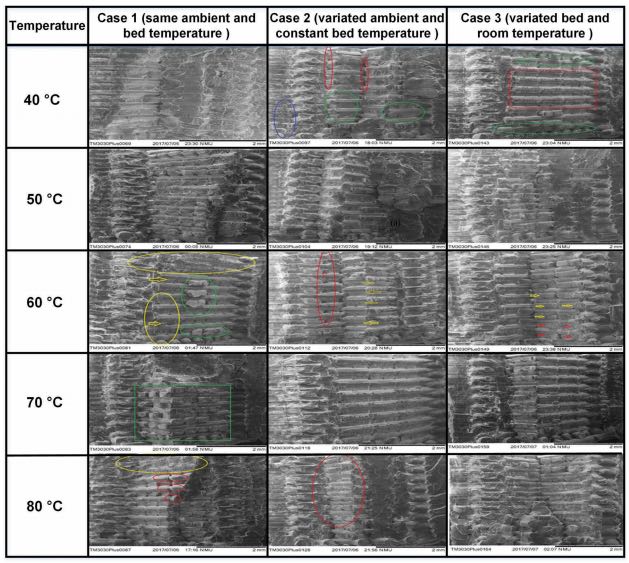

“La fase 1 è stata eseguita a temperatura ambiente e con spessore dello strato di 0,2 mm (costante). 23 ANOVA fattoriale completo è stato utilizzato nella Fase 1 per esaminare e selezionare i parametri significativi come variabili e parametri non significativi come costanti per la Fase 2 “, affermano i ricercatori. “La fase 2 è stata eseguita con tre schemi di riscaldamento (casi da 1 a 3) e con spessori di strato variabile (0,2 mm e 0,4 mm).”

Sono state osservate diverse differenze meccaniche tra i campioni stampati con e senza la camera riscaldata.

“L’analisi della calorimetria a scansione differenziale (DSC) è stata eseguita per accertare ulteriormente gli effetti del trattamento termico in-process in particolare per il caso 1 a temperature elevate”, concludono i ricercatori. “I termogrammi DSC hanno mostrato un miglioramento significativo nella cristallizzazione per i campioni trattati in-process. Usando FTIR, abbiamo anche confermato miglioramenti nella stabilità termica dei campioni stampati attraverso intensità di assorbimento elevate. “

Gli autori del documento includono Muhammad Harris, Johan Potgieter, Richard Archer e Khalid Mahmood Arif.