Obiettivo del Progetto CompAM a ASU

La School of Computing and Augmented Intelligence dell’Arizona State University (ASU), parte delle Ira A. Fulton Schools of Engineering, ha avviato un’iniziativa volta a prevedere con precisione l’evoluzione della microstruttura dei componenti in metallo prodotti mediante stampa 3D. Il progetto, denominato “CompAM: Enabling Computational Additive Manufacturing”, è finanziato dalla National Science Foundation (NSF) e combina competenze di informatica, ingegneria industriale e intelligenza artificiale. Alla guida dell’iniziativa ci sono il Professor Aviral Shrivastava (Computer Science) e il Professor Ashif Iquebal (Industrial Engineering).

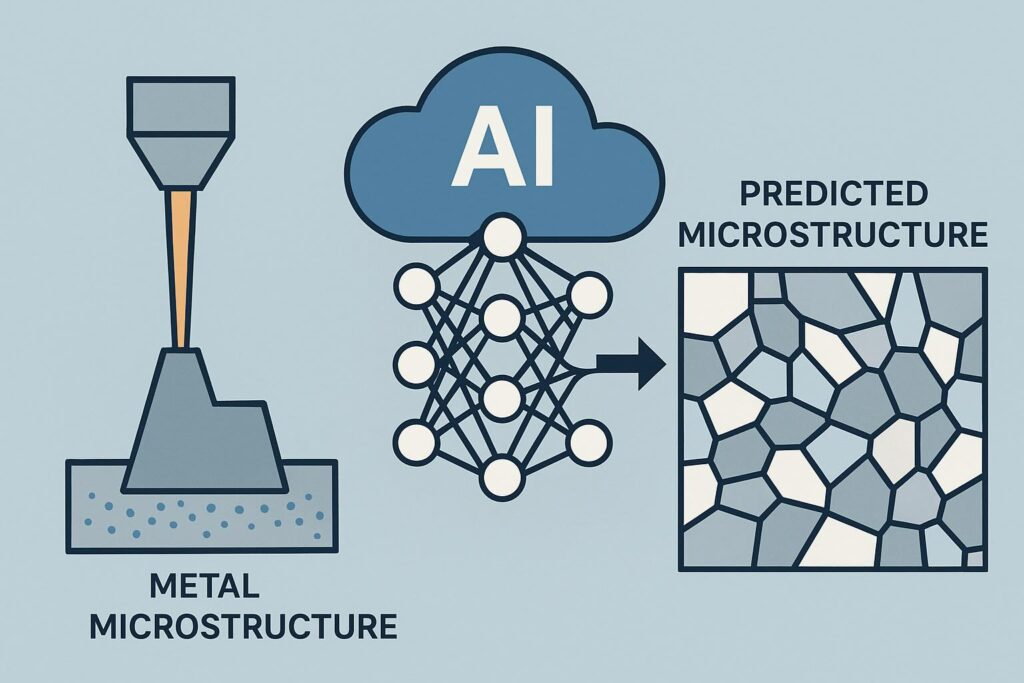

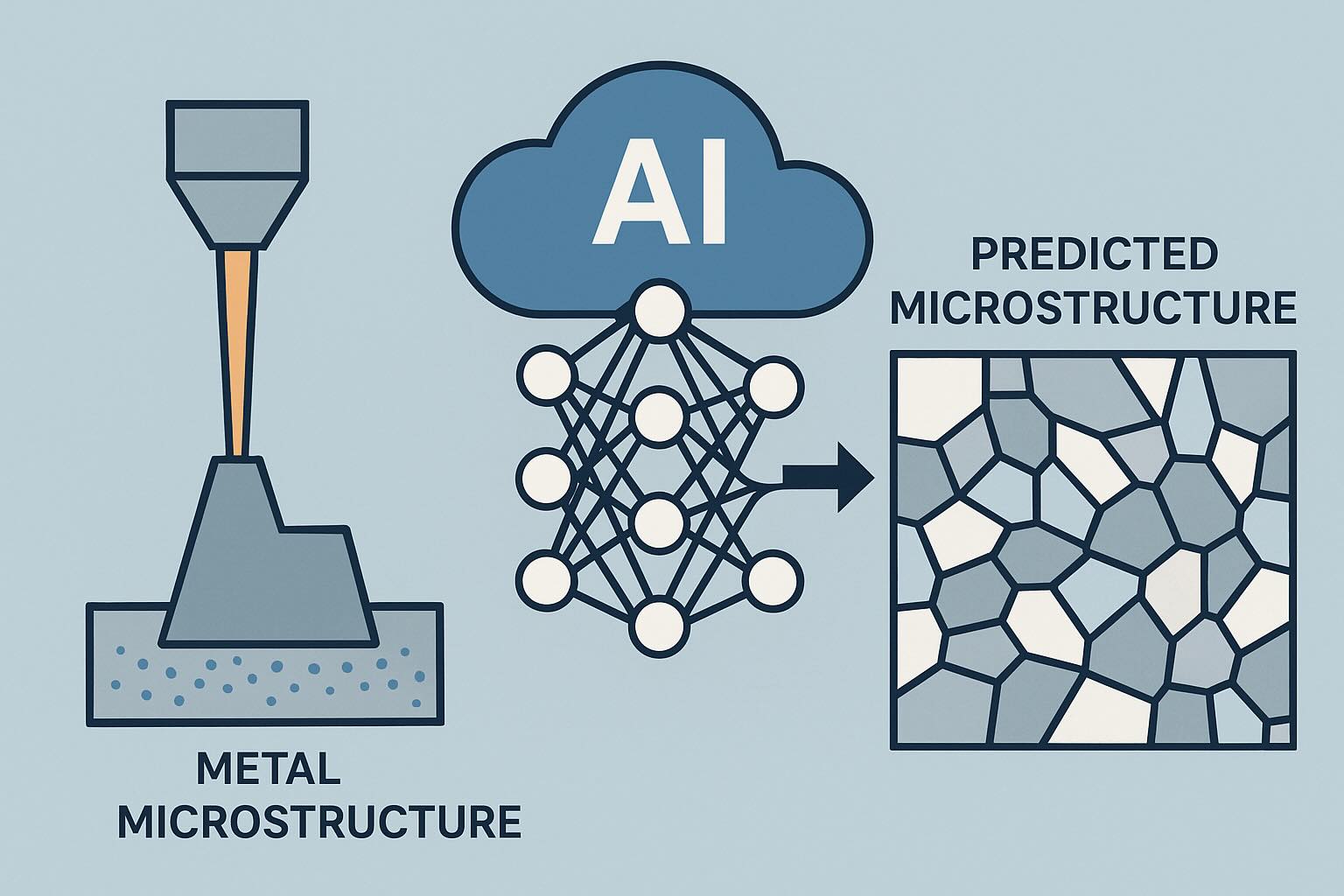

Sfida della Microstruttura e Metodologia Ibrida

Nella produzione additiva di acciai inossidabili, come il grade 316L, le variazioni termiche influenzano la dimensione dei grani metallici e le fasi cristalline, con conseguenze dirette su resistenza, durezza e tenacità dei pezzi finiti. Le simulazioni tradizionali richiedono risorse di calcolo elevate e tempi lunghi, mentre i test sperimentali implicano prove ripetute e costi rilevanti. Il gruppo di ASU ha sviluppato un modello che integra equazioni fisiche consolidate con reti neurali: il sistema individua le zone della parte più sensibili ai gradienti di temperatura e concentra lì la capacità di calcolo, ottimizzando rapidità e accuratezza delle previsioni.

Dimostrazione con elica navale in 316L

Per validare il metodo, i ricercatori hanno progettato e realizzato una elica per imbarcazioni in acciaio inossidabile 316L, caratterizzata da geometrie complesse e da requisiti di microstruttura particolarmente stringenti. La stampa è avvenuta presso l’Innovation Hub di ASU, dotato di un sistema di fusione laser a letto di polvere con braccio robotico a sei assi e sorgenti laser ad alta potenza. Dopo la produzione, la microstruttura effettiva è stata analizzata mediante microscopia elettronica e confrontata sia con la previsione AI sia con i risultati di simulazioni convenzionali.

Risultati Attesi e Impatto per l’Industria

Se i dati confermeranno la correttezza delle previsioni, i produttori potranno regolare parametri come velocità di scansione, potenza laser e strategia di raffreddamento in tempi decisamente più brevi, evitando cicli ripetuti di prototipazione. Questo approccio favorirà l’adozione della stampa 3D metallica nei settori aerospaziale, energetico e della difesa, dove precisione e ripetibilità delle proprietà meccaniche sono requisiti inderogabili.

Contributi di Flow Science e Simulazioni CFD

Paralleli agli sforzi di ASU, Flow Science ha presentato al convegno AMUG 2025 il proprio software di fluidodinamica computazionale FLOW-3D AM. Questo strumento modella il comportamento della pozza di fusione durante il Laser Powder Bed Fusion (LPBF), prevedendo instabilità e difetti. Le simulazioni ad alta fedeltà tengono conto di tensione superficiale, assorbimento del raggio laser e velocità di raffreddamento, permettendo di valutare strategie di beam-shaping e ottimizzare i profili di scansione senza dover produrre campioni fisici.

Conferme dal NIST e dal KTH sulla Dinamica di Raffreddamento

Uno studio congiunto del National Institute of Standards and Technology (NIST) e del Royal Institute of Technology (KTH) di Stoccolma, condotto su acciaio alto-resistenziale, ha mostrato con imaging a raggi X in situ che velocità di raffreddamento dell’ordine di 1,5 milioni di kelvin al secondo favoriscono la formazione di austenite a scapito della ferrite, riducendo le tendenze a crepe. Sperimentazioni eseguite presso i sincrotroni di Argonne National Laboratory e del Paul Scherrer Institute (PSI) hanno validato il modello di solidificazione Kurz-Giovanola-Trivedi (KGT), confermando la possibilità di prevedere la struttura cristallina in fase di stampa.

Diffusione Open Source e Formazione

Il team di ASU intende rilasciare in open source sia il codice del modello AI sia gli strumenti di post-processing, in modo che ricercatori e aziende possano adattarli alle proprie esigenze. Inoltre, il progetto sarà inserito nella didattica dei corsi magistrali di informatica e proposto in programmi STEM rivolti alle scuole superiori, per avvicinare studenti e giovani scienziati ai temi dell’additive manufacturing avanzato.

Prospettive Future

L’integrazione di simulazioni fisiche e apprendimento automatico apre la strada a piattaforme digitali in grado di gestire in tempo reale la qualità dei pezzi additivi e di intervenire in maniera predittiva sul processo di stampa. Nei prossimi mesi, nuove partnership con OEM del settore aerospaziale e con centri di ricerca internazionali arricchiranno il progetto, sfruttando competenze su materiali speciali, metalli refrattari e leghe ad alte prestazioni.