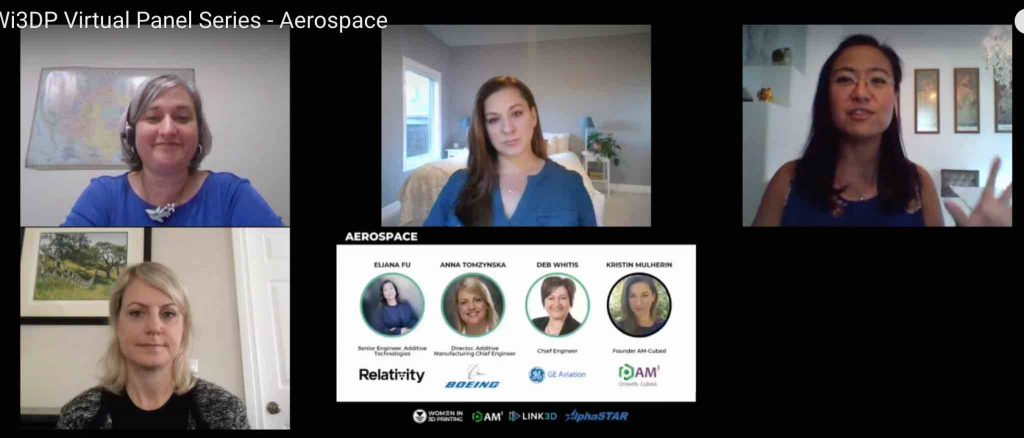

Durante un panel virtuale di Women in 3D Printing (Wi3DP), tre importanti esperti di produzione additiva (AM) per l’aerospazio hanno affrontato l’impatto della tecnologia in tutto il settore. Ospitato dal fondatore di AM Cubed Kristin Mulherin e supportato dalle società di software e servizi AM AlphaSTAR e Link3D , l’evento in tempo reale ha visto la presenza dell’ingegnere capo della produzione additiva Boeing Anna Tomzynska, l’ ingegnere capo della GE Aviation Deb Whitis e Relativity Space (Relativity) Ingegnere senior di Additive Tecnologie Eliana Fu.

Il gruppo di esperti ha discusso di molte delle sfide sottostanti nei processi AM, nonché dei vantaggi di AM per l’aerospaziale e i vantaggi della stampa interna rispetto all’outsourcing.

Sia Whitis che Tomzynska hanno parlato di come le loro aziende stessero lavorando attraverso alcuni grandi ostacoli, come la necessità di forti collaborazioni tra produttori di apparecchiature originali (OEM) e società aerospaziali per garantire qualità e coerenza tra le piattaforme di macchine AM e la replicabilità dei processi.

In tal senso, Whitis ha spiegato quanto sia fondamentale iniziare a apportare modifiche in tutto il settore al fine di ridurre le fonti di variazione delle macchine o almeno rendere i progetti in grado di gestirle.

“Chi si assume il peso qui? Penso che sia la lotta: per tutti lavorare insieme per arrivare alla radice della questione delle diverse fonti di variazione. Che si tratti di problemi relativi alle macchine stesse, alle materie prime, alla pre o alla post-elaborazione, dobbiamo fare affidamento su una buona comunicazione “, ha ponderato Whitis, che è stato con GE Aviation per oltre 25 anni, gestendo anche l’organizzazione dei materiali presso GE Additive per due anni.

La conversazione si è evoluta rapidamente verso l’approccio AM di Relativity per lo sviluppo di veicoli spaziali e i vantaggi della stampa 3D di un intero razzo. Per Fu, la risposta è stata semplice: tempi di consegna, che considera la qualità più venduta per AM. Per dimostrare il suo punto di vista, Fu, che in passato ha lavorato per il produttore aerospaziale SpaceX, ha ricordato l’ultima volta che ha chiesto a un mulino di effettuare un ordine di fogli di titanio per AM.

“Fondamentalmente, mi è stato detto che se dovessi effettuare un ordine per il foglio di titanio oggi, ci vorrebbero 56 settimane per riceverlo. Avevo dimenticato che questo tipo di arco di tempo è normale. Ma, come startup, stai affrontando la concorrenza di tutte le grandi aziende, ti rendi conto che non puoi davvero competere con questo “, ha detto Fu. “I clienti satellitari, ad esempio, vogliono arrivare in orbita ora o presto, quindi ciò che stai acquistando con AM sono i tempi di consegna, nel nostro caso, l’accesso allo spazio più veloce per i nostri clienti.”

Una delle risorse chiave di Relativity è la sua stampante 3D in metallo su misura, chiamata Stargate , che l’azienda sostiene essere la più grande al mondo. Concentrandosi sull’esclusiva tecnologia ad alta potenza del laser e dell’arco al plasma e rilevando quasi l’intera produzione delle parti del razzo in casa, Fu ha dichiarato di aver scoperto che la curva di apprendimento è aumentata in modo significativo, portando a processi di iterazione più veloci e migliori. Scelgono ancora di esternalizzare ai fornitori di alto livello dove ha senso, per evitare di perdere tempo, ma la relatività nella produzione interna si sta muovendo a velocità che le affermazioni di Fu non hanno precedenti.

L’industria spaziale è in forte espansione mentre la produzione di satelliti, veicoli di lancio e veicoli spaziali continua ad aumentare, stimolando l’interesse per le tecnologie che possono accelerare la produzione di pezzi e AM per le applicazioni spaziali sta diventando cruciale per un futuro in orbita. Secondo le previsioni, le parti prodotte in modo additivo nell’industria spaziale raggiungeranno i 4,7 miliardi di dollari di entrate globali entro il 2027, secondo l’ultimo rapporto di AM per l’ industria spaziale pubblicato da SmarTech nel 2017, che ha portato a circa 1 miliardo di dollari di vendite annuali di attrezzature, software e materiali AM.

I lanci di missili, i progetti spaziali e gli sforzi commerciali sono in aumento. Anche l’elenco dei paesi con programmi spaziali nazionali ha visto un’impennata. Dagli anni ’50, l’industria dei satelliti è cresciuta rapidamente e, nel 2019, oltre 2.500 satelliti attivi stavano orbitando attorno alla Terra , un numero che potrebbe quintuplicare nel prossimo decennio . Questa non è una sorpresa, poiché centinaia di satelliti verranno inviati in orbita entro la fine di quest’anno. Solo SpaceX vuole l’ opzione di lanciare fino a 42.000 satelliti entro il 2030 , anche se non senza serie preoccupazioni da parte di scienziati e osservatori satellitari preoccupati per un ambiente spaziale abbastanza affollato. Con così tanta tecnologia in sviluppo, la libertà di progettazione fornita da AM si rivelerà ideale per l’industria spaziale.

Stabilire un ponte tra la Terra e la frontiera spaziale è tra le massime priorità per molte aziende del settore aerospaziale, ma le grandi aziende, come Boeing e GE, devono ancora concentrare gran parte della loro produzione AM su parti di aeromobili – sia commerciali che militari – il che significa che devono conformarsi alle rigide linee guida dell’autorità, come la Federal Aviation Administration (FAA) degli Stati Uniti . ComeTomzynska ha descritto che componenti davvero complessi si prestano all’additivo, ma devono comunque seguire severi controlli. Questo non si applica alle nuove startup spaziali basate sulla tecnologia come Relativity. Fu ritiene che concentrare gli sforzi sui razzi commerciali senza pilota significhi che devono essere abbastanza robusti per sopravvivere a un lancio vibratorio, ma dare alla società più margine di manovra per correre rischi con parti prodotte in modo additivo.

Processi e flussi dettagliati per le qualifiche sono necessari per qualsiasi componente AM che entra in un aereo commerciale. Boeing ha trasportato oltre 70.000 parti stampate in 3D su varie piattaforme, principalmente componenti caricati non strutturali, e il 90% di questi erano realizzati con materiali polimerici. Nel caso di GE, Whitis ha annunciato che la società aveva 20 componenti in procinto di essere certificati per le estensioni additive di GE e il motore turbofan GE9X ad alto bypass per il Boeing 777X , a parte le 80 parti in attesa di essere montate e impilate. A differenza di Boeing, il materiale scelto da GE per l’additivo è il 99% di metallo, proprio come la relatività.

Alla domanda su come bilanciare i vantaggi e le restrizioni che trattengono i processi di qualificazione per le parti AM, Whitin ha affermato che ci sono vantaggi significativi nell’utilizzo dei componenti AM. Oltre alla velocità sul mercato, alla riduzione del peso e al miglioramento delle prestazioni dalla progettazione di un componente che ha una forma organica, le aziende possono ora passare dalla produzione di più parti alla stampa di una sola. Anche se potrebbero essere necessari diversi anni e costi sostanziali per certificare i componenti, è per una buona ragione che la parte si fa strada sul motore, sia in termini di prestazioni che di vantaggi in termini di velocità che offre.

Aggiungendo la sua prospettiva su come AM aiuterà a risolvere i problemi per la produzione aerospaziale, Tomzynska ha suggerito che ogni volta che una nuova tecnologia diventa disponibile per un settore, ci deve essere un vantaggio dal punto di vista dei costi o della pianificazione, motivo per cui l’additivo è un vantaggio. Sottolineando che gli ingegneri devono trovare parti complesse che si presteranno bene alla tecnologia.

Essendo uno dei primi articoli stampati elettricamente funzionanti in 3D che si sono qualificati per il volo spaziale, l’ antenna satellitare in metallo con stampa 3D di Boeing è un ottimo esempio di una parte complessa ideale migliorata attraverso la stampa 3D. Con una singola unità stampata in 3D, l’ antenna di comando a poppa ha sostituito un vecchio design che presentava più parti avvitate insieme. La versione 3D più leggera ha richiesto solo una settimana per essere costruita, un grande aggiornamento rispetto al precedente prodotto convenzionale e più pesante, che ha richiesto mesi per essere realizzato. Tomzynska ha detto che anche le parti AM sono fatte per durare. L’antenna dovrebbe rimanere in orbita per 15 anni.

Tomzynska, che supervisiona gli inserimenti additivi nell’intera azienda, dagli aeromobili commerciali Boeing ai servizi globali Boeing, ha affermato che “per qualsiasi componente critico, facciamo tutta la dovuta diligenza con test di qualificazione e certificazione. In Boeing, eseguiamo test ambientali, da statici a vibrazioni, valutando a fondo il componente dell’applicazione. Poiché si tratta di una nuova tecnologia, ci impegniamo a comprendere in anticipo le prestazioni di quel componente. “

Il gruppo ha convenuto che alcuni dei maggiori ostacoli in AM includono l’educazione delle persone a progettare metodi additivi anziché tradizionali; generazione di autorizzazioni standard per la tecnologia additiva in tutto il settore e per tutte le società aerospaziali da utilizzare; ridimensionamento dei processi AM e certificazione di nuovi materiali.

Incoraggiato dalla stampante 3D di Relativity in grado di realizzare enormi oggetti metallici come il serbatoio di un razzo, Tomzynska ha riflettuto su alcuni degli attuali limiti di costruzione e volume in AM e su come la stampa di grande formato aprirà opportunità innovative per gli aerei. Ma ha anche avvertito che la coerenza materiale tra componenti di grandi dimensioni potrebbe essere un problema.

Quando il pannello si è concluso, Whitis ha riflettuto su quanta tecnologia AM per lo spazio si è evoluta in così poco tempo, evidenziando come l’additivo GE sia iniziato stampando un ugello di carburante per motori a reazione ma si sia rapidamente espanso in un nuovo modo di pensare alla progettazione dei sistemi . Ha detto: “abbiamo fatto molti progressi riprogettando i nostri sistemi in base alle capacità di avere questo metodo di produzione, diventa molto più potente quando si guarda oltre il livello dei componenti e più a livello di sistema”.

L’accelerazione del ruolo di AM nel settore aerospaziale apre nuove opportunità per influire sul futuro del volo, rendendo interessante vedere cosa è possibile per la prossima generazione di aeromobili. Incoraggiati dalla necessità di creare progetti più leggeri, più efficienti, con costi inferiori e tempi di costruzione più rapidi, i principali esperti del panel hanno dichiarato il loro desiderio di continuare con la tecnologia, desiderosi di espandere il suo utilizzo per risolvere molte delle sfide che ci attendono. nell’industria.