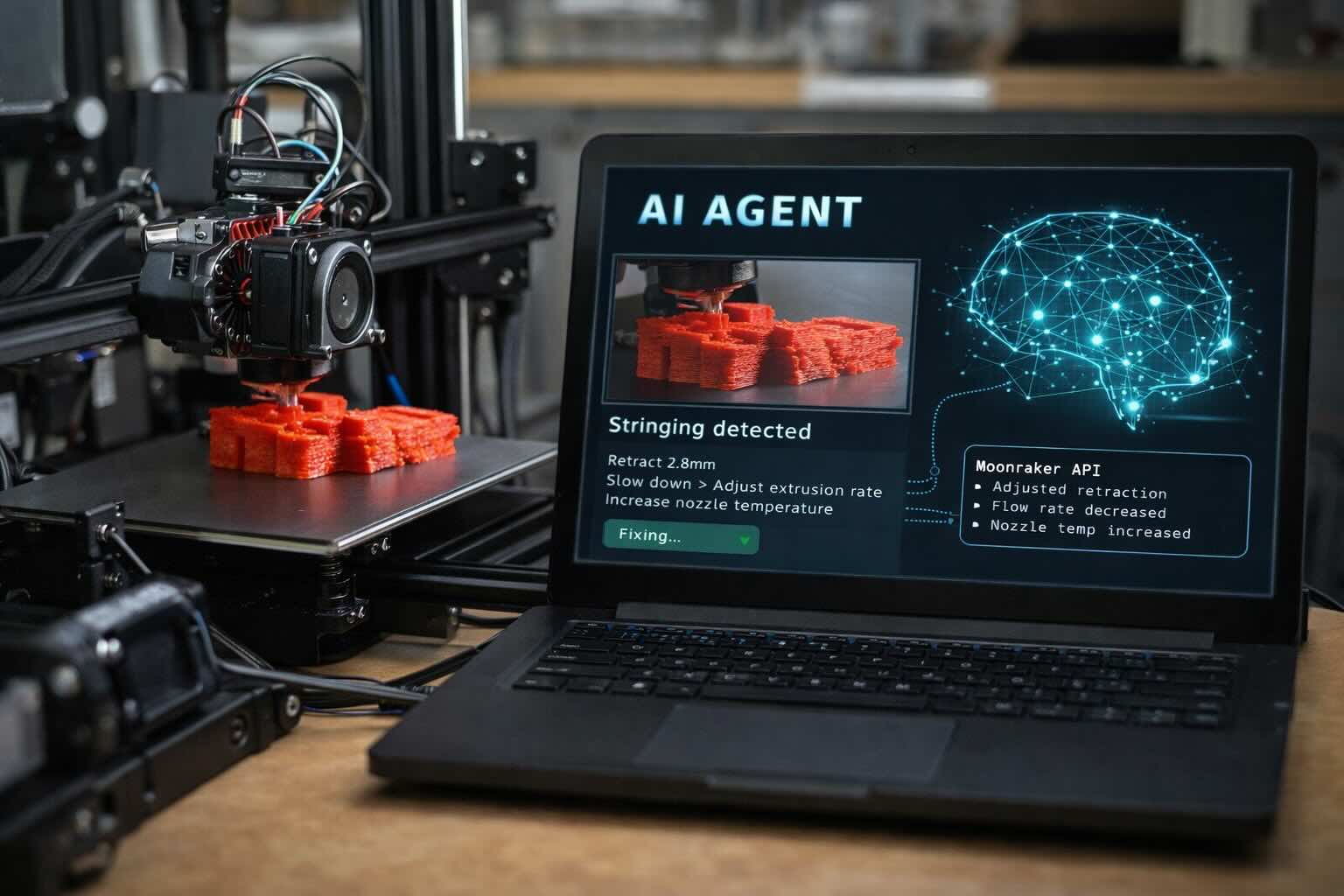

LLM “in anello chiuso” per la stampa 3D: dall’ispezione visiva alla correzione automatica dei parametri

Nel mondo della stampa 3D a estrusione di materiale (MEX/FFF), l’errore non è un’eccezione: variabilità del filamento, profili slicer non ottimizzati, modifiche hardware non standard e interventi umani portano a difetti che si ripetono con frequenza. Un lavoro del Carnegie Mellon University (CMU) propone un’architettura in cui un Large Language Model (LLM) multimodale osserva immagini del pezzo durante la stampa, ragiona sul possibile difetto, interroga lo stato della macchina e modifica parametri “al volo” tramite API, con l’obiettivo di ridurre scarti e migliorare le prestazioni meccaniche dei pezzi.

Perché serve un controllo adattivo: fragilità del processo e generalizzazione difficile

Molti sistemi di monitoraggio automatico, oggi, ricadono in due famiglie: (1) regole fisse e soglie (veloci ma fragili quando cambiano luce, inquadratura, materiale o stampante), (2) reti neurali supervisionate (potenzialmente accurate ma costose da addestrare, spesso legate a un set limitato di difetti e a una specifica configurazione). La proposta CMU prova a evitare un addestramento “su misura” del rilevatore: l’LLM viene usato come livello di ragionamento che sfrutta in-context learning, prompt strutturati e iterazioni, puntando a funzionare in modo più “trasferibile” tra setup diversi.

Architettura software: Klipper + telecamere + agenti (LangChain/LangGraph) + API Moonraker

L’implementazione descritta ruota attorno a Klipper (firmware) con uno stack tipico da ecosistema Klipper: streaming camera, Moonraker come server API per interrogare e comandare la stampante, e un’interfaccia web. Sopra questo livello, il team collega un sistema multi-agente in Python basato su LangChain e LangGraph: un “supervisor” coordina agenti specializzati (visione/ragionamento su immagini, raccolta informazioni, generazione soluzione, esecuzione comandi via API). L’idea chiave è trattare la stampante come un insieme di strumenti invocabili in modo controllato.

Workflow operativo: pausa a layer, acquisizione immagini, diagnosi, intervento sui parametri

Il flusso descritto è “a campionamento per layer”: dopo ogni layer la macchina mette in pausa la stampa, parcheggia l’ugello, scatta immagini (in test con doppia camera: vista superiore e frontale) e passa all’LLM sia le immagini sia una descrizione testuale del componente. Gli agenti analizzano i segnali visivi e, quando necessario, interrogano lo stato macchina (temperature, velocità, offset, ecc.) per poi applicare correzioni ai parametri di processo. Questo approccio mira a correggere errori prima che diventino irreversibili (ad esempio sotto-estrusione persistente o adesione insufficiente che porta a distacchi).

Comandi “a superficie ridotta”: sicurezza, contesto e prevenzione di azioni indesiderate

Un passaggio interessante riguarda il controllo del perimetro d’azione dell’LLM: fornire “tutta” la documentazione firmware e tutte le possibilità operative può eccedere i limiti di contesto e aumentare il rischio di azioni non desiderate (ad esempio comandi di spegnimento o restart). Per questo viene descritta una lista curata di comandi ammessi, con esclusione esplicita di azioni sensibili (shutdown/restart/modifiche permanenti). È un punto pratico importante per qualunque integrazione LLM-macchina: la robustezza non dipende solo dal modello, ma anche da come si progetta la tool interface e dalle policy di sicurezza.

Quali difetti e quali leve: dal flow rate alla retrazione

Nei test, il sistema individua difetti comuni in FFF/MEX come estrusione incoerente, stringing, warping e problemi di adesione tra layer, intervenendo su parametri quali: flow rate, velocità di stampa, Z offset, ventola, retrazione e temperatura ugello. Per stressare la generalizzazione, viene citato l’uso di un ugello non standard (1 mm) su macchine normalmente profilate per diametri inferiori, scenario in cui i profili slicer “di default” tendono a fallire più facilmente. In esempi riportati, il sistema riduce la velocità per migliorare adesione, aumenta il flow oltre 100% per sotto-estrusione, regola retrazione per limitare oozing/stringing e, su TPU, alza la temperatura per favorire flusso e bonding.

Costo temporale e strategie di ottimizzazione: latenza per layer e campionamento

Il rovescio della medaglia è il tempo: l’analisi e la selezione della correzione possono richiedere decine di secondi per layer (variabile in base alla complessità del difetto e ai passaggi necessari per trovare l’endpoint API corretto). Per stampe alte, fermarsi a ogni layer può diventare impraticabile. Tra le direzioni future indicate c’è il campionamento ogni N layer, o l’idea di “stabilizzare” il processo nelle prime fasi e ridurre progressivamente la frequenza dei controlli quando il sistema ritiene che il materiale sia “in finestra”.

Validazione meccanica: perché non basta “vedere bene” il difetto

Una parte rilevante del lavoro è la validazione meccanica: oltre alla correzione visiva, vengono riportati miglioramenti in prove di compressione su diverse geometrie (strutture cellulari e forme) quando la stampa è ottimizzata dall’LLM rispetto al controllo. L’idea è che correzioni come flow/temperatura/velocità non migliorano solo l’estetica o la “pulizia” del pezzo, ma possono ridurre porosità e difetti di bonding che degradano la resistenza. Naturalmente, la trasferibilità di questi risultati dipende da quanto il metodo regge su più stampanti, camere, illuminazioni e materiali.

Dove può funzionare davvero: print farm, laboratori didattici, service con job misti

Se l’approccio scala, il valore pratico potrebbe essere la riduzione del lavoro umano più che la “classificazione perfetta” dei difetti: intercettare sotto-estrusione presto, compensare parametri errati già dentro un G-code, e registrare automaticamente ogni intervento (tracciabilità) interessa contesti come print farm, laboratori universitari e service bureau che gestiscono commesse miste e variabili. In parallelo, la scelta di tecnologie open come Klipper/Moonraker rende plausibili sperimentazioni rapide, anche se per un’adozione industriale servono interfacce più sicure, auditabili e progettate per il controllo automatico.

Limiti tecnici: difetti “fuori portata”, ambiguità visive e vincoli dei modelli

Restano limiti strutturali: alcuni difetti sono difficili da correggere in corsa (ad esempio fenomeni legati al raffreddamento o a vibrazioni hardware), altri compaiono quando è troppo tardi per intervenire senza ripartenze. Inoltre, la visione può confondere casi visivamente simili (blob vs stringing) e risente di downscaling delle immagini e vincoli di token/contesto. In generale, la promessa del “rule-free” non elimina la necessità di progettare bene acquisizione immagini, illuminazione, prompt e soprattutto la superficie dei comandi consentiti.