LLNL fornisce aggiornamenti sulla ricerca collaborativa sul perché i difetti si verificano nei processi di stampa 3D in metallo

Mentre il potenziale che la stampa 3D in metallo deve veramente scuotere le cose nel mondo della produzione è grande, non è esente da difetti. Molte strutture stanno mettendo avanti risorse significative per determinare perché difetti parti stampate in metallo 3D si verificano , e come fermarli … forse nessuno più di quanto i ricercatori innovativi presso il Lawrence Livermore National Laboratory ( LLNL ). Quest’inverno, LLNL ha collaborato con scienziati del Laboratorio di Ames e del Laboratorio Acceleratore Nazionale SLAC del Dipartimento dell’Energia per usare i raggi X per studiare il processo di stampa 3D del metallo e capire da dove vengono questi difetti e come possono essere prevenuti.

L’ Ufficio di produzione avanzata dell’EERE per l’efficienza energetica e le energie rinnovabili (EERE) finanzia la partnership pluriennale tra i tre laboratori, una derivazione del suo National Lab, Big Ideas Summit ( BIS ) che facilita la pianificazione tecnica strategica e la collaborazione attraverso il complesso nazionale di laboratori .

L’ Ufficio di produzione avanzata dell’EERE per l’efficienza energetica e le energie rinnovabili (EERE) finanzia la partnership pluriennale tra i tre laboratori, una derivazione del suo National Lab, Big Ideas Summit ( BIS ) che facilita la pianificazione tecnica strategica e la collaborazione attraverso il complesso nazionale di laboratori .

Questa partnership spera di generare più interesse dall’industria statunitense per progetti collaborativi come questo, per il quale LLNL ha appena fornito un aggiornamento .

L’adozione della stampa 3D in metallo è stata lenta in diversi settori, come quello aerospaziale e automobilistico, poiché la qualità e la certificazione delle parti non possono essere nulla di meno che perfette per queste parti critiche. I ricercatori di LLNL hanno condotto più esperimenti per rimettere le coperture su molti meccanismi complessi che possono causare la formazione di difetti nelle parti metalliche, e quest’ultima con SLAC e Ames è un esame più diretto di quali fattori in particolare portano a questi difetti, e come evitare questi difetti

Questo mese, uno dei primi articoli scientifici risultanti da questa partnership è stato pubblicato , come Editor’s Pick, nella rivista Review of Scientific Instruments . Il documento spiega in che modo i ricercatori hanno utilizzato l’imaging e la diffrazione a raggi X per dare un’occhiata all’interno delle parti metalliche mentre vengono stampate in 3D in un processo di fusione laser a letto (LPBF) comune.

“È una squadra davvero bella perché ogni partner porta una forza. Il team sta sviluppando una capacità un po ‘unica e fornisce informazioni che non è possibile ottenere in altro modo “, ha detto Tony Van Buuren, vice capo divisione per S & T nella divisione Scienza dei materiali di LLNL. “Insieme stiamo portando avanti la diagnostica, facendo girare la scienza e facendo girare la capacità di guardare nuovi materiali”.

L’autore principale Nick Calta ha progettato e costruito una macchina diagnostica portatile in grado di sondare il pool di fusione. Il dispositivo e il metodo sono stati entrambi testati e valutati presso lo Stanley Synchrotron Radiation Lightsource di SLAC , e il team di Calta è stato in grado di osservare con successo la dinamica del pool di fusione sotto la superficie.

“La stragrande maggioranza dei sistemi diagnostici utilizza la luce visibile, che è estremamente utile ma limitata all’analisi della superficie della parte. Se capiremo davvero il processo e vediamo quali sono le cause dei difetti, abbiamo bisogno di un modo per penetrare attraverso il campione. Questo strumento ci consente di farlo “, ha detto Calta.

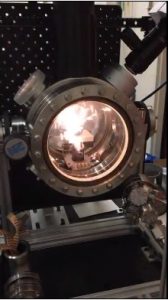

Dettagli di progettazione della camera LPBF.

Calta ha spiegato che è stato difficile per il team collaborativo costruire una macchina diagnostica portatile in situ su una linea temporale aggressiva. In primo luogo, i ricercatori di LLNL hanno dovuto trasportare il dispositivo in SLAC e utilizzare il sincrotrone per creare il flusso di raggi X e raggi X ad alta energia necessari per studiare i campioni, che forniscono dati utili sulla diffrazione e l’imaging a raggi X così da i ricercatori hanno potuto vedere come il metallo si solidifica, il che aiuta a determinare la forza di una parte. Ma stanno già raccogliendo i frutti di tutto quel duro lavoro e hanno raccolto dati utili che stanno ancora lavorando per analizzare.

Il fisico del gruppo LLNL e il leader del gruppo Laser Materials Science Ibo Matthews, che ha anni di esperienza nello sviluppo di esperimenti per capire la fisica dietro LPBF, ha dichiarato: “Stiamo ottenendo informazioni sulla struttura del pool di fusione e su cosa può andare storto durante una build. La piuma di vapore creata dal laser che riscalda la piscina di fusione può creare tasche e pori. Questi difetti dei pori possono servire come concentratori di stress e compromettere le proprietà meccaniche della parte. ”

Poiché il team è stato in grado di vedere effettivamente gli strati formati nel pool di fusione e confrontare le immagini a raggi X con le simulazioni, Matthews ha affermato di essere in grado di confermare le previsioni su come i laser possono creare difetti attraverso il pennacchio di gas, il percorso e il calore costruire. Se combinano queste nuove informazioni con la modellazione in esperimenti continui, i miglioramenti e la fiducia nelle parti stampate in metallo 3D potrebbero aumentare.

“Il successo sarebbe imparare di più sulla fisica in modi che ci permettono di modificare il processo per evitare difetti. Finora abbiamo ottenuto risultati promettenti “, ha spiegato Calta. “Vogliamo continuare ad ottimizzare lo strumento e applicarlo a diversi sistemi materiali. Abbiamo già una grande quantità di conoscenze basate su dati ottici, questo ci permette di espanderci e integrare quella conoscenza. ”

Calta ha detto che il team ha già iniziato a mappare la formazione dei pori e ottenere informazioni sui tassi di raffreddamento. Si spera che questo dispositivo si traduca in una migliore comprensione del processo di stampa 3D LPBF e porti a un maggiore interesse per la stampa 3D in metallo da parte dell’industria.

“Non puoi dire cosa c’è dentro la scatola guardando fuori dagli schemi. Lo scopo di questo progetto è accelerare l’adozione della produzione additiva (AM) per i componenti metallici attraverso il settore manifatturiero sviluppando sofisticati strumenti in-situ per consentire lo sviluppo rapido dei processi dei componenti AM “, ha affermato Van Buuren. “Con nuovi materiali, non comprendiamo ancora le proprietà e dobbiamo essere in grado di osservare il processo in tempo reale. È un focus un po ‘diverso da quello che facciamo di solito al Lab. Vogliamo costruire una capacità che l’industria entrerebbe e userebbe “.

Il team spera di aggiungere la diagnostica ottica, che viene spesso utilizzata su macchine commerciali, per aiutare la correlazione con l’imaging a raggi X.

Co-autori del documento, “Uno strumento per l’imaging a raggi X in tempo reale e la diffrazione dei processi di produzione additivi per fusione laser a letto in polvere”, includono:

Nicholas P. Calta, LLNL

Jenny Wang, LLNL

Andrew M. Kiss, SLAC

Aiden A. Martin, LLNL

Philip J. Depond, LLNL

Gabriel M. Guss, LLNL

Vivek Thampy, SLAC

Anthony Y. Fong, SLAC

Johanna Nelson Weker, SLAC

Kevin H. Stone, SLAC

Christopher J. Tassone, SLAC

Matthew J. Kramer, Ames

Michael F. Toney, SLAC

Anthony ‘Tony’ Van Buuren, LLNL

Manyalibo “Ibo” J. Matthews, LLNL