Lugo Labs brevetta un sistema di cambio hotend per ridurre gli scarti nel FFF multicolore

Nel segmento desktop e professionale della stampa 3D FFF/FDM, il tema degli scarti generati dal multicolore e multimateriale è sempre più centrale. Sistemi a singolo ugello con commutazione di filamento garantiscono grande flessibilità ma spesso producono purge tower e “poop bins” di dimensioni importanti. Lugo Labs punta a risolvere questo problema con un sistema di cambio hotend modulare, ora oggetto di un brevetto internazionale, derivato dallo sviluppo della stampante professionale LUGO H1.

Dal progetto LUGO H1 al brevetto “Multi-Output-Head Module for 3D Printer”

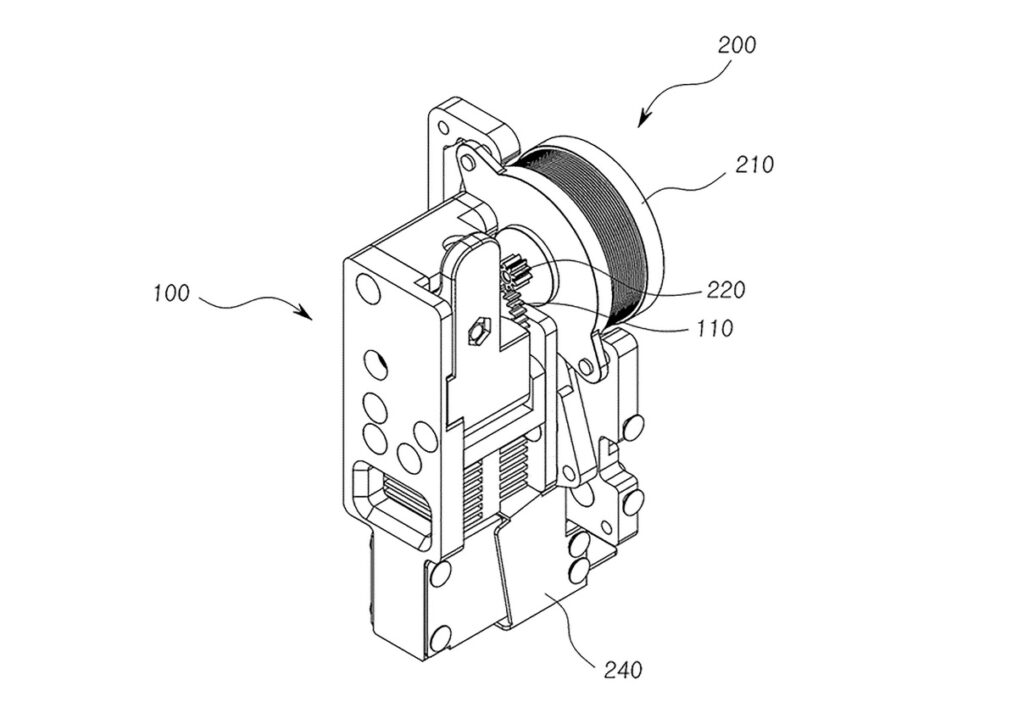

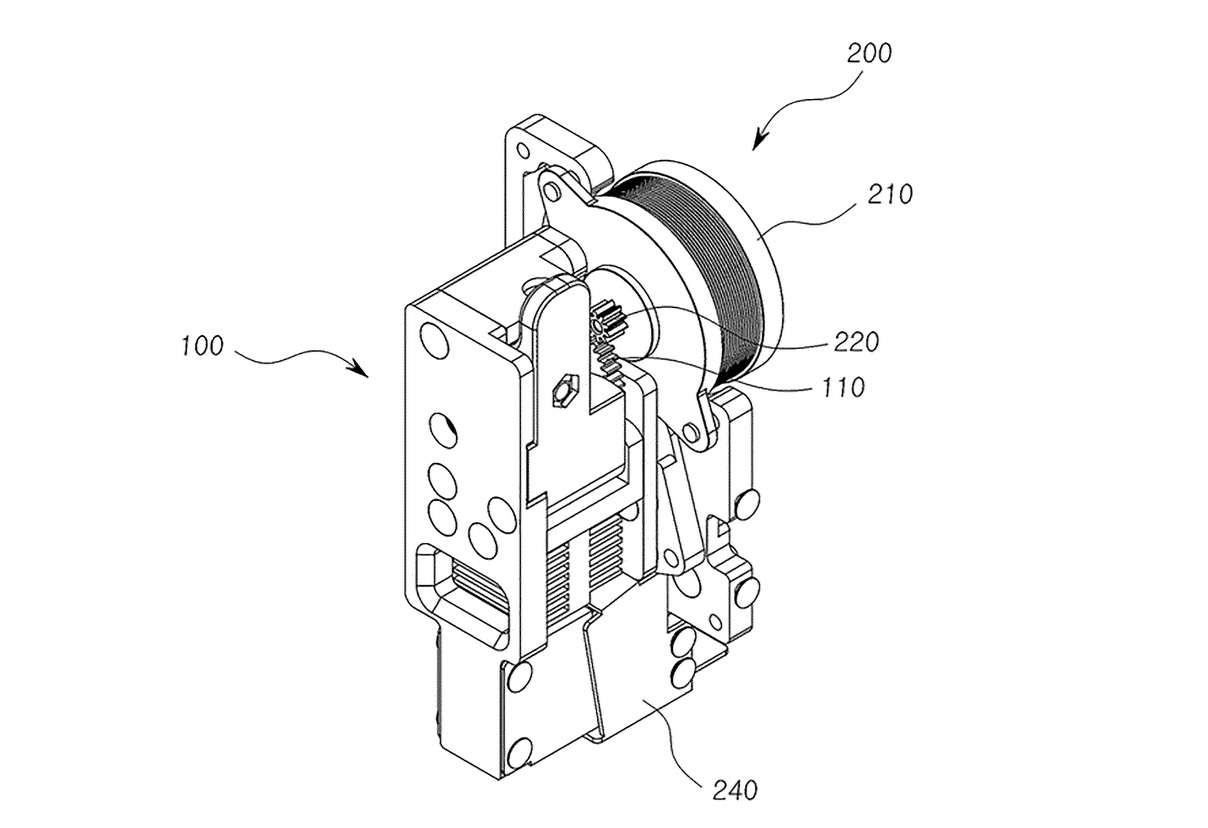

Lugo Labs è nota per aver sviluppato la LUGO H1, una stampante FFF professionale dotata di un sistema toolchanger a sei teste di stampa. In questa architettura l’elemento scambiato non è un intero carrello pesante, ma solo il modulo hotend, con benefici in termini di massa in movimento e tempi di cambio utensile. Su questa base l’azienda ha depositato il brevetto internazionale WO2025244395, intitolato “Multi-Output-Head Module for 3D Printer”, che descrive un modulo multi-hotend pensato per gestire più materiali e configurazioni in un’unica macchina FFF.

Architettura: un solo motore estrusore, più hotend modulari

Nel sistema descritto da Lugo Labs, il filamento è spinto da un singolo motore estrusore centralizzato, mentre la funzione di fusione ed estrusione è affidata a una serie di toolhead intercambiabili. Ogni modulo hotend integra blocco riscaldante, ugello e parte terminale del percorso filamento; quando il carrello principale aggancia un toolhead, il sistema meccanico assicura una connessione rigida e ripetibile. La soluzione limita la complessità a bordo carrello e concentra elettronica e attuatori nelle zone fisse della macchina, riducendo inerzia e semplificando il cablaggio rispetto a toolchanger completi con motori a bordo di ogni testa.

Allineamento automatico e riduzione delle calibrazioni

I toolhead sono progettati in modo che l’innesto sul modulo portante avvenga con auto-allineamento meccanico: la geometria degli accoppiamenti guida la posizione finale, riducendo la necessità di calibrazioni manuali per offset X/Y/Z ogni volta che viene sostituito un hotend. Questo approccio è particolarmente interessante per contesti produttivi in cui è frequente cambiare ugello – per esempio passando da diametri standard a nozzle ad alto flusso o a ugelli rinforzati per materiali abrasivi – mantenendo costante la ripetibilità del sistema.

Multicolore e multimateriale con meno purge tower

Le soluzioni a singolo ugello con commutazione di filamento, molto diffuse nel mondo consumer e prosumer, si appoggiano a sistemi esterni per gestire più bobine. Ogni cambio materiale richiede di purgare il condotto fuso, generando blocchi di scarto che possono rappresentare una quota significativa del filamento consumato. I sistemi multi-hotend come quello di Lugo Labs riducono questa necessità: ogni toolhead è dedicato a un materiale o colore specifico, e viene parcheggiato fuori dall’area di stampa quando non è in uso, senza dover svuotare la zona di fusione condivisa.

Il contesto: Snapmaker, Prusa, Bambu Lab e altri progetti simili

Il brevetto di Lugo Labs si inserisce in una tendenza più ampia che vede nascere diversi sistemi a toolchanger o multi-hotend. Snapmaker propone la U1 con il sistema SnapSwap, basato su quattro teste indipendenti montate su interfacce swappabili. Prusa Research, insieme a Bondtech, lavora sul sistema INDX per la gamma CORE One, con più hotend richiamabili a seconda delle necessità del job. Bambu Lab sviluppa il sistema Vortek, abbinato a stampanti come H2C, con una matrice di hotend dedicati ai singoli materiali e progettati per migliaia di cicli di cambio. Anche altri produttori, come Flashforge, stanno investendo in architetture similari per il multimateriale, confermando il crescente interesse verso la separazione dei percorsi di fusione.

Differenze tecniche: riscaldamento a induzione vs interfaccia meccanica

Mentre alcuni sistemi multi-hotend adottano il riscaldamento a induzione per portare rapidamente in temperatura le diverse teste, il brevetto di Lugo Labs pone l’accento soprattutto sulla connessione meccanica tra il modulo portante e i toolhead. L’interfaccia definisce geometrie e meccanismi di blocco pensati per garantire ripetibilità di posizionamento e trasmissione robusta del carico, lasciando maggiore libertà sulla scelta del metodo di riscaldamento. In questo modo il costruttore può adattare potenza, tipo di cartuccia o sensori alla fascia di mercato e alle esigenze applicative.

Target applicativi: dall’industria al medicale

La LUGO H1 è proposta come sistema FFF industriale con particolare attenzione al settore medicale e dentale, dove la possibilità di combinare materiali diversi nello stesso pezzo è un requisito chiave. La presenza di più teste dedicate consente, ad esempio, di combinare materiali rigidi e flessibili, oppure materiali tecnici e supporti solubili, all’interno di un unico flusso produttivo. Funzioni come l’asciugatura integrata del filamento e la gestione di sei teste di stampa in parallelo indicano che Lugo Labs guarda a laboratori e reparti tecnici con volumi di stampa consistenti e richieste di alta ripetibilità.

Verso un ecosistema di toolchanger interoperabili?

Il fatto che più aziende – da Lugo Labs a Snapmaker, da Prusa a Bambu Lab – stiano lavorando su varianti del concetto di toolchanger indica una convergenza su alcuni obiettivi comuni: riduzione degli scarti, maggiore flessibilità, migliore gestione dei materiali tecnici. Tutti i sistemi citati sono protetti da brevetti, ma le diverse soluzioni possono essere viste come evoluzioni parallele con focus differenti su ambiti applicativi, fascia di prezzo e integrazione software. Il brevetto di Lugo Labs aggiunge un tassello importante sul fronte della progettazione meccanica dell’interfaccia hotend e potrebbe diventare una base tecnica per future generazioni di stampanti FFF a basso scarto, sia nel mondo industriale sia in quello professionale avanzato.