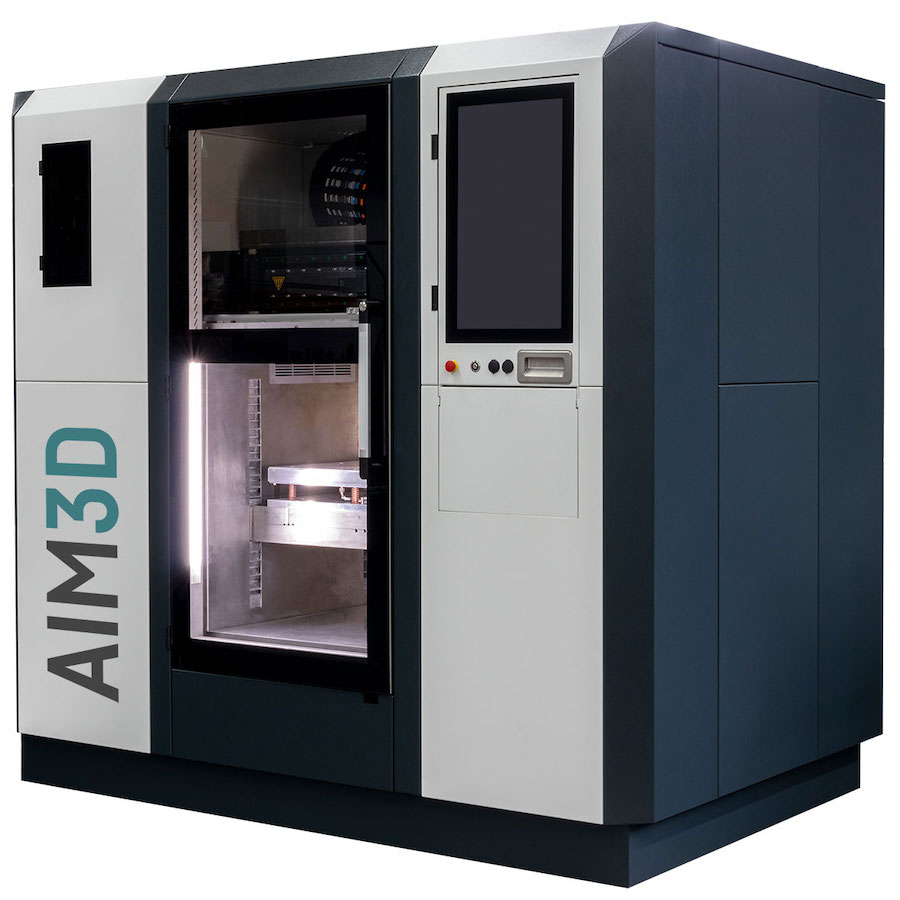

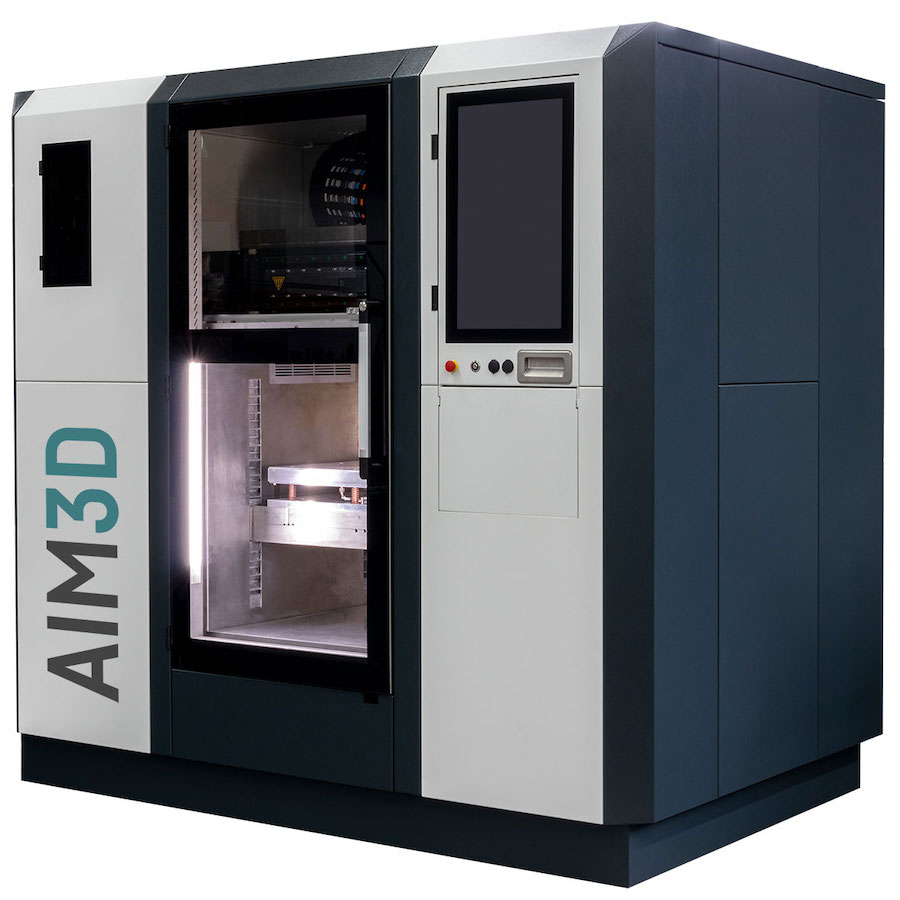

In uno sforzo collaborativo di ricerca, l’Università di Rostock e Stenzel MIM Technik GmbH hanno realizzato un innovativo stampo per iniezione di metallo attraverso la stampa 3D. Questa iniziativa è stata supportata dal Ministero Federale dell’Economia e dell’Energia e ha utilizzato la tecnologia CEM di AIM3D con un sistema ExAM 255.

L’uso del sistema ExAM 255 ha permesso di ottenere alta precisione e velocità di costruzione nel processo di produzione additiva. Questo ha ridotto notevolmente i tempi di realizzazione dello stampo per iniezione di metallo, passando da otto settimane a circa cinque giorni.

Il progetto si è concentrato sulla creazione di uno stampo per iniezione di metalli con raffreddamento conforme, realizzato attraverso la stampa 3D. Questa tecnologia consente di integrare direttamente nel dispositivo i canali di raffreddamento, riducendo significativamente i tempi di ciclo. Inoltre, la “tecnologia one-shot” è stata utilizzata per le soluzioni dei componenti integrati, permettendo di ridurre drasticamente il “time-to-market”.

Durante la fase di sviluppo dello stampo, è stato creato un modello 3D ottimizzato utilizzando strumenti CAD e di simulazione, successivamente trasferito al sistema ExAM 255. Il componente è stato poi sinterizzato in fasi multiple per ottenere le proprietà definitive del materiale. Questa metodologia ha permesso la produzione rapida di componenti metallici complessi e ha offerto una soluzione per il problema del ritiro volumetrico durante il processo di sinterizzazione.

L’ampia flessibilità della stampante 3D ExAM 255 permette l’uso di una varietà di materiali e processi. Rispetto ad altri metodi di stampa 3D che utilizzano filamenti, i sistemi basati sulla tecnologia CEM possono raggiungere resistenze alla trazione elevate, paragonabili a quelle ottenute con lo stampaggio a iniezione tradizionale. Inoltre, l’uso di granuli piuttosto che filamenti consente un significativo risparmio sui costi.