Parti stampate 3D in PEEK e alluminio testate per l’uso in ambienti con un vuoto ultra alto

L’applicazione della tecnologia di produzione additiva in un ambiente sottovuoto è stata limitata a causa della porosità del materiale e degli additivi utilizzati nelle tecniche di produzione. In un documento intitolato ” L’uso di tecnologie AM per componenti e recipienti HV e UHV “, un gruppo di ricercatori che lavorano presso la Diamond Light Source testa i componenti PEEK stampati in 3D attraverso FDM e componenti metallici stampati in 3D attraverso DMLS all’interno di un ultra-alto vuoto ( UHV) ambiente.

I ricercatori hanno testato 19 campioni di PEEK con densità di costruzione del 100% e aree superficiali di 1,42 cm2 ciascuno.

“Test dei campioni non ripuliti, come consegnato direttamente dal fornitore, il tasso di degassamento ha raggiunto 1,33 x 10-6 mbar l s-1 cm-2”, affermano i ricercatori. “La pulizia ad ultrasuoni in IPA (alcol isopropilico) ha aumentato il degassamento a 1,7 x 10-6 mbar l s-1 cm-2. Dopo la cottura a 150 ° C per 12 ore, la velocità di degassamento è migliorata in modo significativo a 3,98 x 10-11 mbar l s-1 cm-2 rispondendo alle nostre specifiche per l’uso in UHV. “

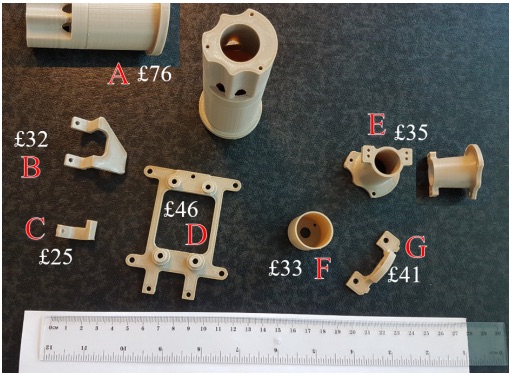

I risultati hanno confrontato favorevolmente i componenti PEEK lavorati e, secondo i ricercatori, potrebbero potenzialmente essere cotti più a lungo per migliorare i tassi di degassamento. Hanno anche ordinato sette componenti della stessa fonte, cinque dei quali sono stati sottoposti a ispezioni visive e dimensionali. Sono stati riscontrati alcuni problemi, tra cui scarsa finitura superficiale, distorsione imprevedibile e restringimento dei componenti imprevedibile.

“Rapporti di ispezione dettagliati sono stati effettuati sui componenti utilizzando una CMM”, proseguono i ricercatori. “Sebbene molte dimensioni delle caratteristiche fossero all’interno della tolleranza, i componenti B, C e D erano distorti e deformati fino a 1 mm negli estremi. La componente E non ha mostrato segni di deformazione e la maggior parte delle dimensioni entro ± 0,1 mm. Il componente A non mostrava segni di deformazione, ma il diametro interno era inferiore di 1 mm e il diametro esterno della flangia di 0,5 mm sovradimensionato. “

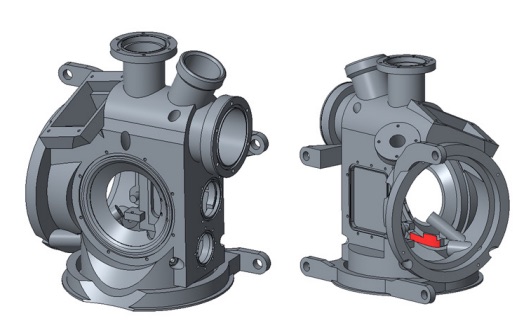

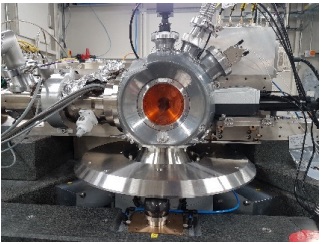

Hanno quindi testato una nave in metallo usando DMLS. Ci sono stati diversi errori di compilazione e problemi con il primo prototipo, che sono stati poi corretti in una versione successiva. Una volta realizzato il prototipo finale, i ricercatori lo hanno testato in un ambiente sottovuoto.

“Il prototipo della nave dopo essere stato modificato, incollato e saldato, ha raggiunto una pressione del vuoto di 10-5 mbar, ben oltre le specifiche iniziali di 10 mbar e ora supera le nuove specifiche per la nave di 10-4 mbar”, affermano i ricercatori. “Questa nave era stata pulita con alcool solo come una pompa e non era possibile cuocere con le superfici verniciate … La nave di produzione è stata installata sulla stazione di VMXm nel maggio 2018 pronta per il primo esperimento. Nessun problema è stato ancora scoperto e il vuoto ha raggiunto comodamente 10-6 mbar. “

Complessivamente, i ricercatori concludono che, mentre la stampa 3D ha fatto molta strada, “non è sempre la soluzione che è destinata a diventare.” La qualità dei componenti PEEK non era “all’altezza” per molte applicazioni. Il processo è economico, tuttavia, e offre una rapida inversione di tendenza. I componenti stampati in 3D erano compatibili con il vuoto e sono sopravvissuti al processo di pulizia. Si potevano produrre geometrie complesse, ma i risultati finali erano imprevedibili. I componenti PEEK stampati in 3D non sono ancora pronti, affermano i ricercatori, per essere usati come sostituti dei componenti PEEK lavorati, ma possono essere utilizzati come sostituzione rapida quando la geometria non è critica.

“D’altra parte, DMLS offre la possibilità di produrre un recipiente sottovuoto molto complesso in alluminio più rapido ed economico rispetto ai metodi convenzionali adatti per HV”, aggiungono. “Cambiare il materiale in acciaio o rivestire le facce della tenuta consentirà l’uso di guarnizioni metalliche e la capacità del recipiente di essere utilizzata per applicazioni UHV 10-10 mbar.”

Gli autori del documento includono A. Stallwood, G. Duller e D. Butler.