Materialise il software utilizzato per ottimizzare la progettazione di utensili di raffreddamento conforme di stampo in metallo stampato 3D per Toy Car

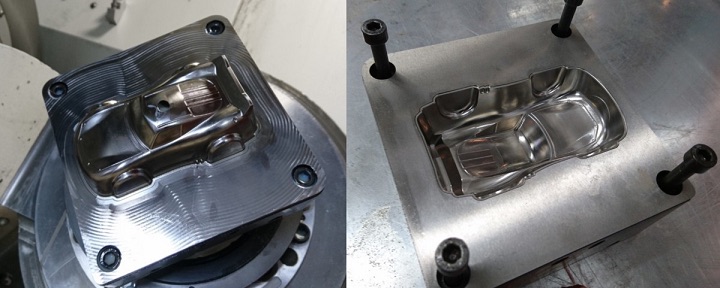

I canali di raffreddamento conformi sono spesso utilizzati negli stampi, stampati in 3D o in altro modo, per ottenere un raffreddamento più efficiente e livelli di prestazioni più elevati. Il produttore francese di giocattoli Smoby si è recentemente rivolto a Materialise per aiutare ad accelerare il ciclo di produzione e ottimizzare il design degli utensili, utilizzando uno stampo in metallo con canali di raffreddamento e strutture reticolari, per la sua versione in miniatura della Saetta McQueen del popolare film Pixar Cars .

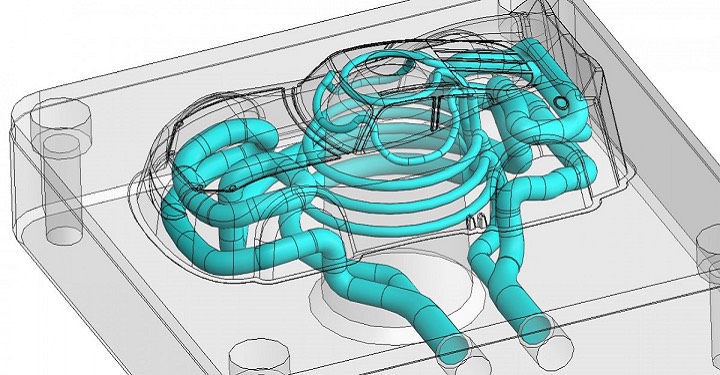

Centro ricerche IPC produce alcuni giocattoli per il suo cliente Smoby e ha lavorato con Materialise per ridurre i costi e aumentare il ciclo di produzione dell’auto realizzando uno stampo leggero e stampato in 3D con canali di raffreddamento conformi incorporati. Perché questi canali seguire la forma della macchinina, IPC potrebbe garantire che il suo stampo fosse ad alte prestazioni. L’auto impiegherebbe più tempo per raffreddarsi se venissero usati canali di raffreddamento dritti, e il rischio di distorsione per l’auto sarebbe anche più alto, quindi vennero usati canali conformi.

“Per IPC, il vantaggio principale di utilizzare la produzione di additivi metallici per produrre utensili per lo stampaggio a iniezione di materie plastiche è la possibilità di creare canali di raffreddamento conformi”, ha dichiarato Jean-Christophe Bornéat, Project Manager presso IPC. “Ciò consente a IPC di ridurre i tempi del ciclo di produzione e migliorare la qualità delle parti.”

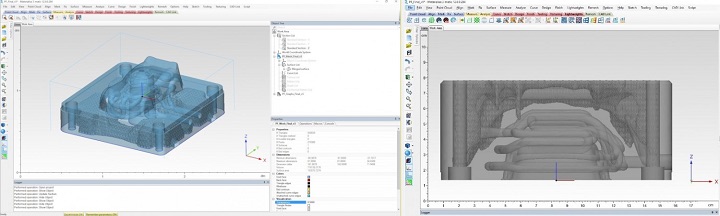

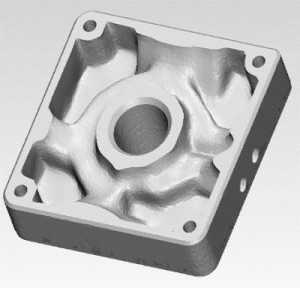

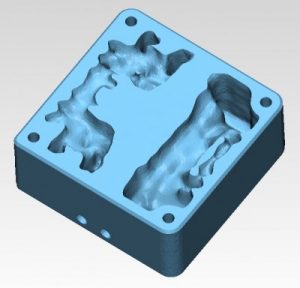

IPC ha utilizzato il software Altair per eseguire l’ottimizzazione della topologia sullo stampo della vettura, al fine di sostituire alcune delle sue parti solide con una struttura più leggera. Quindi, per lisciare la superficie dello stampo, il team di progettazione e ingegnerizzazione di Materialise ha aggiunto i risultati nel suo software 3-matic , che ha rimosso tutti gli artefatti e creato un modello 3D.

Quindi, tenendo conto delle specifiche di stampa 3D del metallo, lo spazio aperto dello stampo è stato popolato con una struttura a traliccio.

“Materializzare il software 3-matic ci aiuta a sostituire il materiale sfuso con strutture reticolari ottimizzate”, ha spiegato Bornéat. “Questa sostituzione riduce il volume globale dello stampo e quindi riduce il tempo di produzione AM, il costo e le tensioni residue sul pezzo. Questi miglioramenti permetteranno a IPC di creare stampi più grandi con un migliore ritorno sull’investimento. “

Usando 3-matic, Materialize ha preparato il modello 3D dello stampo per auto Lightning McQueen per l’elaborazione FEA, progettando fasci leggeri e completando una superficie remesh. Quindi IPC ha simulato la forza e il calore del modello, in modo che Materialise potesse ottimizzare correttamente i parametri di costruzione della struttura reticolare per garantire la corretta distribuzione del calore e lo spessore dello stampo.

Le operazioni basate su slice del software Processor Build di Materialize sono state quindi richiamate in azione per salvare qualsiasi informazione su trame e strutture come metadati e applicare la geometria 3D solo a livello di sezioni. Ciò consentiva a IPC di risparmiare tempo evitando la fase del file STL, che sarebbe stata da 1.000 a 10.000 volte più grande e avrebbe provocato uno stampo molto meno accurato.

Lavorando insieme e combinando le sue competenze FEA con la stampa 3D metallizzata di Materialise, l’ottimizzazione post-topologia e il know-how di progettazione reticolare, IPC è stata in grado di ridurre del 50% il ciclo di produzione della macchina giocattolo di Smoby. Lo stampo leggero ha permesso di produrre parti con dimensioni maggiori e la velocità di scansione è stata aumentata, grazie all’uso della struttura a traliccio. Inoltre, il reticolo ha anche comportato una riduzione di circa il 18% del consumo di materiale.