Metallo e controllo dei fumi nei forni da cemento: come la stampa 3D ottimizza campionamento e manutenzione

Perché conta nel cemento

La produzione di cemento è tra le principali fonti “hard-to-abate” di CO₂; stime consolidate indicano un contributo pari a circa il 7–8% delle emissioni globali. In questo contesto, migliorare la misura e il controllo della combustione nel forno—anche solo di pochi punti percentuali—ha impatti concreti su consumi e emissioni.

Le aziende coinvolte e la soluzione

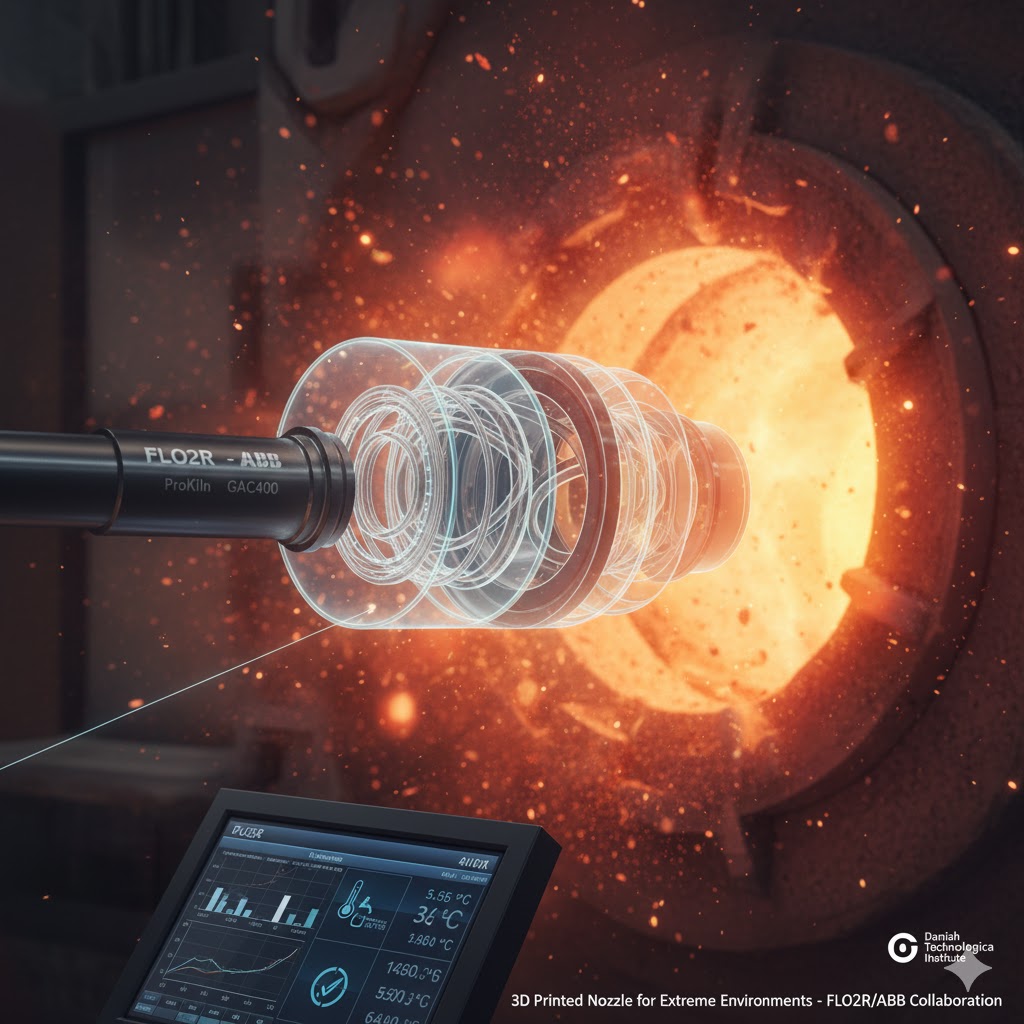

FLO2R (Danimarca) progetta sistemi per l’analisi gas nei forni da cemento e ha brevettato una tecnologia di pulizia che riduce gli interventi di manutenzione sulla sonda. La parte chiave è un ugello metallico stampato in 3D dal Danish Technological Institute (DTI), integrato in sonde di campionamento usate anche in soluzioni congiunte FLO2R–ABB (es. ProKiln GAC400), pensate per sostenere l’uso di combustibili alternativi e la stabilità del processo.

Il componente stampato in 3D: geometrie interne e qualità ripetibile

L’ugello in acciaio inossidabile è prodotto con stampa 3D metallica per ottenere canali interni complessi che distribuiscono l’aria di soffiaggio e la pulizia della sonda in modo uniforme. L’adozione dell’AM elimina il rischio di disallineamenti tipico dell’assemblaggio saldato e garantisce qualità costante del pezzo.

Condizioni operative estreme e requisiti di progetto

Il campionamento avviene in aree con gas caldi e carichi di polvere elevati: i gas di processo possono raggiungere ~1.200 °C in taluni punti, mentre la zona di clinkerizzazione porta l’ambiente fino a ~1.400 °C. L’ugello e la sonda devono quindi resistere a shock termici, incrostazioni e condense acide, oltre a convogliare aria di pulizia efficiente.

Effetto atteso su consumi ed emissioni (il “3%” e perché è plausibile)

DTI riferisce che una singola sonda FLO2R può tipicamente ridurre del ~3% le emissioni di CO₂ di un forno, grazie a misure più stabili che consentono set-point più stretti e minor eccesso d’ossigeno/combustibile. Una regola pratica spesso citata nel settore indica che -1% di O₂ nel forno può riflettersi in ~-1% di consumo di combustibile e CO₂: quindi un miglior controllo del processo rende credibile un beneficio percentuale di quell’ordine di grandezza.

Integrazione industriale: ProKiln e analizzatori associati

ABB e FLO2R hanno codisegnato ProKiln (quarta generazione di sonde forno): il sistema è combinabile con vari analizzatori (es. AO2000) e punta a maggiore disponibilità impianto, minore downtime e migliore qualità clinker. Prove sul campo (es. Lägerdorf, Gruppo Holcim) hanno evidenziato disponibilità più alta e manutenzione ridotta anche con >80% di combustibili alternativi.

Evidenze applicative e casi d’uso

Case study FLO2R su Aalborg Portland mostra come un sistema ibrido “laser + bypass” ad alta velocità migliori sicurezza e controllo (es. SNCR), con tempi di risposta rapidi in ambienti polverosi ad alto carico. Questi casi d’uso spiegano la spinta verso soluzioni “ibride” non a contatto con il flusso principale, ma capaci di fornire segnali affidabili per la regolazione.

Alternative e quadro competitivo

Soluzioni di campionamento e analisi per inlet forno e uscita calcinatore sono offerte anche da altri fornitori (es. SCK). In generale, la direzione del mercato premia: disponibilità elevata della sonda, gestione intelligente della pulizia, resistenza a polveri e incrostazioni, integrazione agevole con analizzatori in continuo.

Prospettive: misure “abilitanti” per la decarbonizzazione

Sistemi di campionamento/analisi più robusti sono abilitanti per strategie di decarbonizzazione (più AFR, controllo NOx/SOx, riduzione eccesso d’aria) e si affiancano a iniziative strutturali (nuovi leganti, CCUS). Il settore sta già muovendo passi tangibili: dal CCUS in impianti commerciali (es. Brevik di Heidelberg Materials) a processi che riducono il contenuto di clinker.