Perché i parametri laser contano davvero nel metallo stampato in 3D

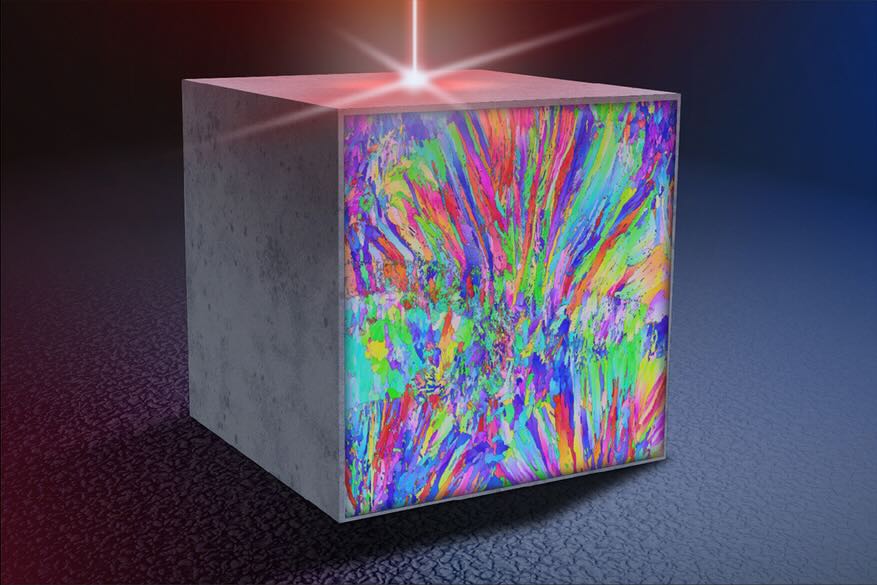

Nella manifattura additiva metallica, soprattutto nei processi a letto di polvere basati su laser (come la Laser Powder Bed Fusion), il materiale passa in tempi molto brevi da solido a liquido e torna solido con gradienti termici elevati. Questa “corsa termica” rende difficile prevedere microstrutture e prestazioni: non basta conoscere la composizione della lega, perché contano in modo determinante parametri come potenza, strategia di scansione e, in particolare, velocità del laser.

Il limite attuale: molte applicazioni restano vincolate a leghe “note”

In settori come aerospazio, difesa ed energia, l’adozione industriale del metal AM procede spesso con leghe già qualificate o ampiamente studiate, perché l’imprevedibilità della solidificazione e dei difetti rende più rischioso introdurre nuove composizioni. Il risultato è un paradosso: la stampa 3D permette geometrie complesse, ma la “libertà” sui materiali resta più limitata di quanto prometterebbe il concetto

Il focus dello studio: le leghe ad alta entropia (HEA)

Un recente studio condotto dai ricercatori del Lawrence Livermore National Laboratory di produzione additiva. Il lavoro raccontato si concentra sulle high-entropy alloys (HEA), leghe con più elementi principali, esplorate perché possono offrire combinazioni interessanti di resistenza, duttilità e stabilità a temperatura. Proprio perché le HEA hanno “molti gradi di libertà” nella microstruttura, sono anche un banco di prova utile per capire come i parametri di processo possano guidare l’evoluzione del materiale durante la stampa.

Metodo: termodinamica + simulazioni atomistiche per “leggere” la solidificazione

Il team descrive un approccio basato su modellazione termodinamica e simulazioni di dinamica molecolare, con l’obiettivo di collegare la storia termica del bagno di fusione alla disposizione degli atomi al momento della solidificazione. In pratica: invece di osservare soltanto il pezzo finito, si cerca di capire “a monte” quali percorsi di trasformazione e quali configurazioni atomiche diventano più probabili quando la solidificazione avviene in condizioni lontane dall’equilibrio.

Risultato chiave: la velocità di scansione cambia la velocità di raffreddamento

Il messaggio centrale è che aumentare la velocità di scansione del laser porta, in molti casi, a un raffreddamento più rapido del materiale fuso. Un raffreddamento più rapido riduce il tempo disponibile perché gli atomi si riordinino verso configurazioni energeticamente più favorevoli: la solidificazione “blocca” quindi microstrutture in condizioni di non-equilibrio, e questo può essere sfruttato come leva per modulare le proprietà. Il gruppo sottolinea che il parametro non va letto solo come produttività: diventa uno strumento di progettazione del materiale durante la fabbricazione.

Cosa significa in termini di proprietà: resistenza vs fragilità come equilibrio di processo

Il raffreddamento molto rapido tende a produrre condizioni che possono aumentare la resistenza ma peggiorare la tolleranza alla deformazione (maggiore fragilità), mentre raffreddamenti meno “spinti” favoriscono assetti più bilanciati. Il punto industriale è la possibilità di ottenere, all’interno della stessa famiglia di materiale, una “gamma” di comportamenti meccanici intervenendo sul processo invece di cambiare chimica o ricorrere a lunghi cicli di sviluppo lega.

Perché questo approccio interessa l’industria: dalla qualifica alla progettazione “process-driven”

Se i legami tra parametri (velocità, energia immessa, traiettoria) e microstruttura diventano predicibili, la stampa 3D metallica può trasformarsi in una piattaforma dove si “progetta” anche il materiale, non solo la forma. Per chi produce componenti critici, questo significa potenzialmente ridurre cicli di prova, accelerare la qualifica e impostare finestre di processo che garantiscano proprietà-target in modo più ripetibile.

Il contesto più ampio: HEA e LPBF tra opportunità e vincoli di “printability”

La letteratura recente evidenzia che le HEA sono promettenti ma non automaticamente “stampabili”: difetti, criccabilità e segregazioni possono emergere in base a composizione, condizioni termiche e strategie di scansione. Per questo, studi che mappano il rapporto processo–struttura–proprietà sono un tassello per passare da dimostrazioni di laboratorio a finestre industriali robuste, soprattutto quando si lavora su leghe complesse o su miscele per in-situ alloying.

Cosa aspettarsi come “next step”: validazione sperimentale e trasferibilità su leghe diverse

Il passaggio più delicato è verificare quanto il controllo via parametri sia trasferibile tra macchine, settaggi e leghe differenti. In ambito industriale, servono correlazioni robuste, metodi di monitoraggio, e procedure che tengano conto anche di post-processi (trattamenti termici) e variabilità delle polveri. L’idea di “programmare” proprietà con i parametri è utile solo se la ripetibilità resta sotto controllo su più lotti e su più impianti.